А.А. Кишкин, Е.В. Черненко, Д.В. Черненко, А.В. Делков, А.А.

Ходенков

Сибирский государственный аэрокосмический университет имени

академика М.Ф. Решетнева, Россия, г. Красноярск

РАСЧЕТ И АНАЛИЗ ТЕПЛОВЫХ ТЕХНИЧЕСКИХ

СИСТЕМ, РАБОТАЮЩИХ ПО ЗАМКНУТОМУ ЦИКЛУ

Процессы с преобразованием тепла составляют

значительную часть процессов в установках и агрегатах различного назначения.

Системы, в которых эти процессы протекают, принято называть тепловыми

техническими системами (ТТС) [1].

Для энергетических машин в широком диапазоне их

классов можно выделить три типа подобных систем:

§

паровые

турбоустановки;

§

холодопроизводящие

машины;

§

тепловые

трубы.

Паровые турбоустановки представлены тепловыми

турбинами и турбоприводами. В качестве холодопроизводящих машин используются

кондиционеры и системы терморегулирования. Перспективным остается применение

тепловых труб вследствие возможности получения высоких температур на

поверхностях теплообмена, что повышает интенсивность теплообмена излучением.

Области применения ТТС разнообразны – от систем

жизнеобеспечения до силовых приводов. Но подобные системы имеют сходные

принципы, позволяющие выделить их в отдельную группу.

Особого внимания требуют ТТС замкнутого цикла. Рабочее

тело таких систем не сообщается с окружающей средой. Развитие и модернизация техники

предопределяет необходимость повышения эффективности существующих и

проектируемых ТТС замкнутого цикла по различным параметрам (масса, КПД и т.д.).

Решение этой задачи требует анализа процессов в подобных системах и разработки

адекватных инструментов проектирования. Существующие в настоящее время методики

расчета тепловых технических систем имеют узкие диапазоны применения, построены

на полуэмпирических корреляциях и не позволяют провести оптимизационные

расчеты. Не решена задача по получению массоэнергетических характеристик системы

при численных исследованиях с изменением граничных и внешних условий. Отсутствует

прикладное программное обеспечение (за исключением пакетов конечных элементов).

Вследствие указанного выше все большую актуальность

приобретает анализ тепловых технических систем, разработка алгоритмов расчета с

целью получения оптимальных систем при проектировании. В настоящей работе

рассматривается постановка задачи исследования тепловых технических систем на

основе набирающего популярность в последнее время инструмента - математической модели.

Структурная

схема ТТС.

Рассмотрим общую структурную схему замкнутой ТТС. В составе тепловой

технической системы в общем случае можно выделить зоны теплообмена и зоны

совершения технической работы. Элементарную замкнутую ТТС можно описать

четырьмя элементами: две зоны теплообмена (испаритель и конденсатор) и две зоны

совершения технической работы: нагнетатель - насос, компрессор, и устройство

отвода работы - сопротивление (дроссель, сопло, детандер) (рис. 1).

Очевидно, работа системы будет характеризоваться

согласованностью работ всех ее элементов, а характеристика системы складываться

из суммы их характеристик.

Формально структурная схема функционирует

следующим образом – внешние условия, характеристики элементов и параметры

рабочего тела определяют параметры режима работы системы (для ТТС это давления,

температуры, расходы).

Рис. 1. Структурная схема ТТС

ХМ – холодильная машина, ПТУ – паротурбинная

установка, ТТ – тепловая труба, КТ – капиллярная трубка, КМ – комперссор, Н –

насос, Т – турбина, ПП – паропровод.

Структурная схема позволяет определять

взаимозависимости между параметрами элементов, внешними условиями и

характеристиками системы (например, зависимость температуры источника и

технической мощности паротурбинной установки). Эти взаимосвязи используются при

проектировании ТТС и их оптимизации.

Задачи

проектирования и расчета. В общем случае можно выделить два направления расчетов - прямую

и обратную задачи проектирования.

Прямая задача – при известных внешних параметрах

и заданной производительности спроектировать систему, - т.е. определить

характеристики составных элементов и параметры их работы.

Обратная задача – при известных характеристиках

элементов и внешних параметрах получить характеристики работы системы и

отдельных ее элементов.

Прямая задача – основная задача проектирования,

достаточно освещена в исследовательских работах. Решение обратной задачи

осложнено наличием взаимосвязей элементов, системы и внешних условий. В

настоящее время адекватных методов для обратной задачи не разработано. В то же

время именно на основе данных решений обратной задачи возможна оптимизация

системы.

Решение задач проектирования целесообразно вести

с использованием математических моделей ТТС. [2].

Математическое

моделирование ТТС.

Создание математических моделей теплоэнергетических установок, работающих по

прямым и обратным циклам, является перспективным направлением в современных

исследованиях. Модель позволяет рассчитать основные параметры процесса при

известных граничных условиях по конструкции и окружающей среде, получить их

изменение при варьировании входных данных, оценить влияние различных факторов

на работу установки.

Математические модели представляют собой

структурно-функциональное описание протекающих в системе процессов на основе

системы взаимосвязанных уравнений.

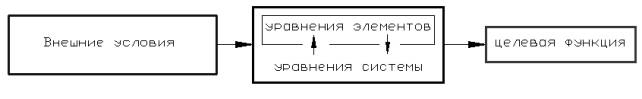

Формально система уравнений математической

модели делится на две части (подсистемы) – внутреннюю, описывающую процессы в

системе, и внешнюю, характеризующую окружающую среду (рис. 2). Внутренняя

подсистема, базируясь на уравнениях отдельных элементов, связанных уравнениями

балансов системы, дополняется внешними условиями – характеристиками окружающей

среды.

Рис. 2. Структурная схема математической модели

Общие закономерности в технических системах

преобразования тепла, которые можно выделить на уровне протекающих в них

процессов, позволяют говорить о единой модели ТТС. При этом необходимо привести

и классификационные различия, обусловленные назначением ТТС и заключающиеся в

разных целевых функциях и критерию производительности. Целевая функция модели

паротурбинной установки – выработанная на валу турбины мощность; для

холодильной машины – холодопроизводительность; для тепловой трубы –

перенесенное количество тепла.

Расчет и

анализ ТТС.

Из сказанного выше следует, что расчет ТТС заключает в себя расчет составных ее

элементов и определение их взаимосвязи в единой системе. И если первое не представляет

существенных трудностей, увязка всех агрегатов в составе единой машины

целесообразна с использованием как

инструмента математической модели.

Оптимизация

ТТС по целевой функции возможна в двух направлениях: оптимизация конструкции и

оптимизация термодинамических процессов. Эти расчеты проводятся с

использованием аппарата математического анализа, например, наискорейшим спуском

с фазовой поверхности.

В результате на основе математической модели

станет возможным проводить оптимизацию ТТС численными исследованиями и создать

эффективные алгоритмы совершенствования подобных установок.

Литература:

1. Хубка В. Теория

технических систем. Пер. с немецкого. Под ред. К.А. Люшинского, М.: Мир, 1987

2. Тарасик В.П.

Математическое моделирование технических систем. Учебник для вузов. Минск, Изд.

«Дизайн ПРО», 2004