Ежов Ю. Е., Погодаев Л. И.,

Токарев Л. П.

Термомеханическое

спекание как способ улучшения надежности газотермических покрытий.

В практике

газотермического нанесения покрытий широкое распрост ранение получила

последующая за напылением упрочняющая обработка напыленного слоя. В

первую очередь, данная обработка применяется для увеличения адгезионной и

когезионной прочности покрытий, снижения пористости, выравнивания микро- и

макроструктуры. Одним из методов высокотемпературного

упрочнения напыленных покрытий является спекание .

Спекание производится

при общем нагреве напыленного изделия. Известны результаты повышения

характеристик металлизационного покрытия последующим спеканием при температуре (0,65

![]() 0,75) Тпл

исходного материала. В процессе

спекания металлизационного покрытия, вследствие повышенной подвижности атомов и

их диффузии, происходит его рекристаллизация, релаксация внутренних напряжений,

увеличение контактных участков как между основой и частицами, так и между

последними. В результате такой обработки, нанесенный металл переходит из

конгломерата частиц в конгломерат кристаллов, увеличивается пластичность

покрытия, уменьшается пористость, возрастает адгезионная и когезионная

прочность.

0,75) Тпл

исходного материала. В процессе

спекания металлизационного покрытия, вследствие повышенной подвижности атомов и

их диффузии, происходит его рекристаллизация, релаксация внутренних напряжений,

увеличение контактных участков как между основой и частицами, так и между

последними. В результате такой обработки, нанесенный металл переходит из

конгломерата частиц в конгломерат кристаллов, увеличивается пластичность

покрытия, уменьшается пористость, возрастает адгезионная и когезионная

прочность.

Кроме спекания в

твердой фазе применяется спекание в присутствии жидкой фазы. В данном случае

температура спекания может варьироваться в широких пределах. Твердожидкое

спекание в основном применяют для упрочнения

композиционных покрытий. В этом

случае при нагреве расплавляется либо один из компонентов покрытия или

происходит контактное плавление при взаимодействии его компонентов.

Образующаяся при расплавлении жидкая фаза проникает в несплошности покрытия,

способствуя его упрочнению и уплотнению. Продолжительность спекания зависит от

толщины нанесенного слоя и колеблется от 2 до 5 часов .

Улучшить

характеристики покрытия позволяет пластическое деформирование. Данный процесс

проводят по различным схемам нагрева и деформирования. Наибольшее

распространение получила схема электроконтактного нагрева при прокатке покрытий

медным роликом.

При прохождении

электрического тока через композит «сталь-покрытие» основное тепловыделение

происходит в точках контакта напыленных частиц и на участках контакта частиц с

основой. Это тепловыделение вызывает сваривание частиц друг с другом и с

подложкой. Механическая активация способствует завариванию пор. Деформация

покрытия связана с тем, что отдельные частицы сдвигаются и поворачиваются

относительно друг друга путем скольжения по оплавленным границам. Возможна

деформация и хрупкое разрушение отдельных частиц с последующим завариванием

возникших трещин. При горячей деформации порошкового покрытия типа ПГ-СР его

структура формируется в результате горячего наклепа, динамического возврата и

динамической рекристаллизации, развивающихся в зависимости от

температурно-силовых параметров. При этом максимальная

износостойкость может быть достигнута при условиях, обеспечивающих

наибольшие дисперсность и микроискажение кристаллической структуры.

В качестве примера

рассмотрим особенности электроконтактной обработки газотермических покрытий

(ГТП).

В результате выполненных

исследований был разработан режим термической обработки

самофлюсующегося ГТП системы Ni-Cr-B-Si-C

(ПГ-ХН80СРЗ) с оптимальным воздействием на металл основы и получен

композиционный материал, состоящий из износостойкого покрытия на трещиностойкой

основе. Одновременно самофлюсующееся покрытие обрабатывали давлением, чтобы

свести к минимуму последующую механическую обработку.

Никель-хром-бор-кремниевое

самофлюсующееся покрытие (ПГ-ХН80СРЗ) напыляли на сталь газотермическим

способом и повергали термомеханическому спеканию (ТМС) путем электроконтактного

нагрева [1].

Этот метод достаточно

технологичен, гарантирует высокую производительность, культуру производства и

экологическую чистоту, а особенности микроструктуры, сохранение наследственной

мелкозернистой карбоборидной фазы исходного порошка обеспечивает высокую

износостойкость покрытий.

Упрочняемые образцы обжимали

электродами, проводящими ток плотностью 300 А/мм2 со стороны

подложки и со стороны покрытия. Давление на электрод регулировали, варьируя

среднее контактное давление от 20 до 80 МПа. Длительность контакта электрода с

поверхностью изменяли от 2 до 8 с.

При прохождении

электрического тока через биметалл основное тепловыделение происходит в точках

наибольшего электросопротивления, а именно: в местах взаимного контакта

напыленных частиц, на участках, где покрытие прилегает к подложке.

Тепловыделение вызывает сваривание частиц друг с другом и с подложкой.

Механическая активация способствует завариванию пор. Деформация покрытия

связана с тем, что отдельные частицы сдвигаются и поворачиваются относительно

друг друга путем скольжения по оплавленным

границам. Возможна деформация и хрупкое разрушение

отдельных частиц с последующим завариванием возникших трещин. При горячей

деформации порошкового покрытия ПГ-СР его структура формируется в результате

горячего наклепа, динамического возврата и динамической рекристаллизации,

развивающихся в зависимости от температуры и давления. При этом максимальная

износостойкость ГТП может быть достигнута при условиях, обеспечивающих

наибольшую дисперсность и микроискажение кристаллической структуры [2].

Рис. 1. Схема структурных

изменений биметалла, состоящего из малоуглеродистой стали (основа) и

самофлюсующегося износостойкого покрытия,

при термомеханическом спекании.

Схематично процесс

формирования структуры композита, получаемого при электроконтактном

нагреве самофлюсующегося ГТП

представлен на рис. 1. Обработке подвергалось изделие с износостойким

порошковым покрытием на малоуглеродистой стали с феррито-перлитной структурой.

В процессе обработки покрытие припекалось к основе, которая вследствие

термического влияния испытывала фазовые превращения. При оптимальном режиме,

показанном на схеме, перлит в зоне термического влияния при температуре выше Аc1 превращается в аустенит (А), который, в свою очередь,

при ускоренном в результате интенсивного теплоотвода при охлаждении в интервале

температур Мн—Мк испытывает мартенситное (М) превращение.

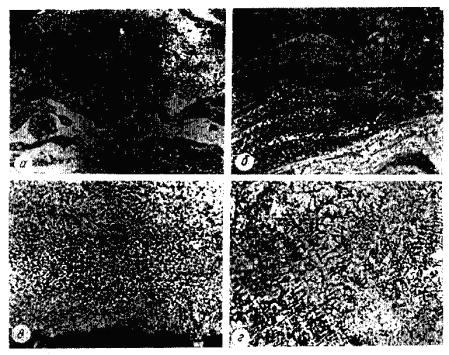

Оптимальный режим ТМС определен на основании

анализа микроструктуры ГТП. Исходное покрытие образовано отдельными частицами

(рис. 2, а), которые сцепляются с основой и друг с другом механическим путем, а

в местах разрушения оксидных пленок на своей поверхности - за счет сваривания.

Пористость слоя составляет 12-16%. Наибольшее число дефектов в виде пор и

пленок оксидов расположено на границе покрытия и основы. Отдельные частицы

содержат мелкодисперсную карбоборидную фазу, другие имеют строение

пересыщенного твердого раствора, твердость которого H20 = 14-18

ГПа. При прогреве и частичном спекании количество тонкодисперсных карбоборидов

увеличивается, а твердость твердорастворной матрицы понижается до 3,2 - 3,4

ГПа, так как уменьшаются напряжения кристаллической решетки. Пористость

снижается

до 2-4% (рис. 2, б). При полном

спекании покрытие имеет строение твердого раствора с однородно распределенными

тонкодисперсными частицами карбидов, боридов и силицидов размером не более

0,7-1,5 мкм (рис. 2, в). При расплавлении существенно ухудшается качество

покрытия. Наблюдаются локальное расплавление поверхностного слоя с сжиманием

металла, прилипание к электроду и отрыв от подложки. После оплавления такое

покрытие имеет дендритное строение, размер карбоборидных выделений составляет

3-4 мкм (рис. 2, г). Исходя их этого, режимы термомеханического воздействия на

композит (длительность контакта с электродом и давление на него) следует

регулировать так, чтобы покрытие спекалось с подложкой без расплавления.

Степень деформации композита при этом определяется главным образом пористостью

защитного слоя.

Интенсификация

температурно-силовых параметров при ТМС ускоряет спекание и, следовательно,

увеличивает производительность процесса. Изменение времени, необходимого для

спекания покрытия, в зависимости от среднего контактного давления, показано на

рис. 3.

Рис. 3. Влияние давления при

термомеханическом спекании на длительность процесса (1) и глубину зоны

термического влияния (2).

При выборе режима

необходимо учитывать строение и свойства как износостойкого покрытия, так и

композита в целом. Существенное влияние на свойства упрочняемых деталей

оказывает зона термического влияния, ее глубина и строение. Глубина зоны в

зависимости от контактного давления при спекании изменяется немонотонно (рис. 3).

Малое термическое влияние при силовом воздействии 20 МПа обусловлено

перераспределением тепловыделения в сторону пор, границ между порошинками и

других несплошностей покрытия. Вследствие этого температура основы в течение

цикла припекания (около 6-8 с) незначительно превышает температуру

эвтектоидного превращения стали (А1). При этом феррит, наклепанный

при пескоструйной обработке, рекристаллизуется, перлит превращается в аустенит.

В ходе последующего ускоренного охлаждения образовавшийся аустенит испытывает

мартенситное превращение. При повышении давления площадь электрических

контактов между частицами увеличивается, электросопротивление покрытия

снижается,-тепловыделение в основе возрастает. Наиболее существенно структура

основы изменяется в результате припекания покрытия при контактном давлении ~ 40

МПа. В этом случае малоуглеродистая сталь в переходной зоне имеет структуру

псевдоперлита, образование которого связано с нагревом основы до аустенитного

состояния и с последующим ускоренным охлаждением. Когда напряжение сжатия при

ТМС превысит 40 МПа, глубина зоны термического влияния вновь уменьшается.

Структурные изменения в основе ограничиваются рекристаллизацией феррита.

Меньшее влияние термического цикла при увеличении силового воздействия

объясняется сокращением времени, требуемого для полного спекания покрытия.

Длительность цикла ТМС (около 1 с) оказывается в этом случае недостаточной для

фазовых превращений в основе. Что касается качества покрытия, то увеличение

силовых параметров ухудшает его: в покрытии возникают и не успевают

завариваться хрупкие трещины.

Судя по данным

микроструктурных исследований, тонкодисперсное износостойкое никель-хром-бор-кремниевое

покрытие может быть получено в диапазоне температурно-силовых параметров ТМС.

Однако изменение их в оптимальных (с точки зрения структуры покрытия) пределах

существенно влияет на строение основы и, следовательно, на свойства композита в

целом. Если покрытие припекается на доэвтектоидную сталь (0,15 % С), структуру

основы можно изменить от исходной до трооститно-перлитной или

ферритно-мартенситной. Оптимальным представляется режим, при котором покрытие

формируется на стадии спекания, а подложка получает ферритно-мартенситную

структуру. В этом случае нет хрупкой переходной зоны, характерной для других

способов оплавления самофлюсующегося покрытия (печного, газовой горелкой,

плазменной струей и другими неконцентрированными источниками тепла).

Таким образом, чтобы

создать композиционные материалы с износостойкой поверхностью на трещиностойкой

подложке, при осуществлении известных методов нанесения покрытий, таких как

накатка — электроприпекание, термомеханическое спекание, электроконтактное оплавление,

необходимо регламентировать их режимы с целью одновременного управления

структурой как покрытия, так и подложки.

Обработка

самофлюсующегося покрытия методом термомеханического спекания с

электроконтактным нагревом увеличивает его адгезионную и когезионную прочность,

снижает пористость, позволяет

обеспечить более однородную микро- и макроструктуру.

Наружная поверхность

покрытия формируется механическим воздействием со стороны электрода, что

позволяет свести к минимуму последующую механическую обработку.

Регулирование

параметров термомеханического воздействия обеспечивает получение биметалла с

износостойкой поверхностью и трещиностойкой мартенсито-ферритной основой без

хрупкого переходного слоя.

Литература

1. Токарев Л. П. Формирование структуры композиции

«Сталь – защитное покрытие» обработкой источниками концентрированной энергии

для повышения ее надежности. Автореф. докт. дисс. Новосибирск: HГАВТ, 2004. 40

с.

2. Погодаев Л. И.,

Кузьмин А. А. Структурно-энергетические модели износостойкости пористых

покрытий (ГТП). – СПб.: СПГУВК, 2005. – 208 с.

3. Бычков Т. П. Влияние параметров оборудования

на свойства ГТП при восстановлении и изготовлении деталей судовых механизмов

СПб.: СПГУВК / «Судо-строение и судоремонт». 2000. – С. 148-151.