Заблоцкий В. К., Лапченко А.В.

Донбасская государственная машиностроительная академия

АБРАЗИВНЫЙ ИЗНОС В – Ti – Al ПОКРЫТИЙ НА УГЛЕРОДИСТЫХ СТАЛЯХ

Одним из наиболее распространенных

видов износа является абразивный. Абразивному

изнашиванию подвергаются детали сельскохозяйственных, дорожно-строительных,

горных, транспортных машин и транспортирующих устройств, узлы металлургического

оборудования, металлорежущих станков, рабочие колеса и направляющие аппараты

гидравлических турбин, лопатки газовых турбин, трубы водяных экономайзеров и

паровых котлов, бурильное оборудование нефтяной и газовой промышленности, подшипники

валов гребных колес и т. п. [1].

Диффузионное насыщение

изделий бором позволяет в значительной степени повысить их абразивную

износостойкость. Однако боридные слои обладают высокой хрупкостью и низкой

пластичностью, что ограничивает область применения. В работах [2, 3] показано, что, применяя комплексное насыщение

деталей бором, титаном и алюминием можно снизить хрупкость боридных слоев и

улучшить состояние поверхности в зоне абразивного износа. Однако в литературе

отсутствуют данные об износостойкости боротитаноалитированных покрытий,

необходимые для разработки промышленных технологий упрочнения изделий, что и

определяет актуальность данной работы.

Для определения

особенностей абразивного износа комплексных В – Ti – Al покрытий на углеродистых сталях

проводили следующие опыты:

Износостойкость

исследовали на образцах из стали 45, предварительно

подвергнутых борированию, последовательному боротитаноалитированию, а также

закалке с низким отпуском на специально сконструированной установке по

методике, предложенной в работе [4].

Образец

сечением 15×15 мм, помещенный в зажим, изнашивался торцом о закрепленные

абразивные частицы под действием нагрузки 0,44 Н/см2.

В качестве абразивного материала использовалось электрокорундовое полотно

КК18ХW 25Н Белгородского абразивного завода. Размер абразивных частиц 315 - 250

мкм. Полотно закрепляли на горизонтальном диске диаметром

![]() (1)

(1)

где m0 – масса образца до

испытания, г;

mi – масса образца после

испытания через определенное время, г.

Относительный

износ определяли через каждые 15 минут испытаний.

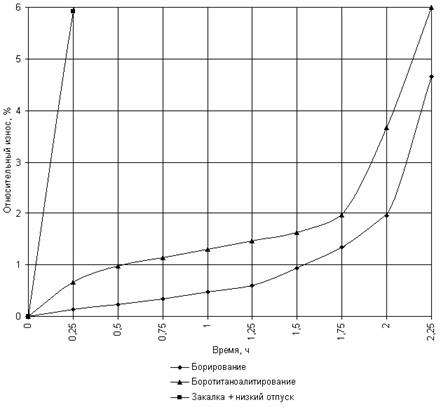

Результаты

испытаний представлены на рисунке 1, а микроструктуры слоев, подвергаемых

износу, на рисунке 2.

Рис. 1. Износостойкость стали 45,

подвергнутой борированию, боротитаноалитированию, закалке с низким отпуском.

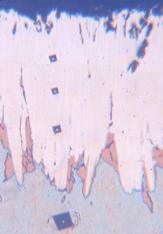

а б

Рис. 2. Микроструктура поверхностного

слоя стали 45, подвергнутой борированию (а) и последовательному

боротитаноалитированнию (б) ×100.

Как видно из

приведенных данных, покрытие, состоящее из отдельных игл боридов, разделенных

между собой твердым раствором, имеет несколько меньшую абразивную

износостойкость, чем сплошное боридное. Однако его износостойкость все же

значительно превышает износостойкость стали 45,

подвергнутой закалке с низким отпуском. Учитывая, что такое покрытие имеет

более высокие показатели пластичности, можно сделать вывод, что его

целесообразно применять для упрочнения изделий, работающих в условиях ударно-абразивного

износа.

Литература

1. Химико-термическая обработка металлов

и сплавов. Справочник / Под ред. Л.С. Ляховича. – М.:

Металлургия, 1981. – 422 с.

2. Заблоцкий В.К., Лапченко А.В.

Покрытия на основе B, Ti и Al для повышения стойкости режущего инструмента. Надійність

інструменту та оптимізація технологічних систем. Краматорск, 2004., №16 С. 77-81

3. Заблоцкий

В.К., Лапченко А. В.

Особенности абразивного износа комплексных В – Ti – Al покрытий на углеродистых

сталях / Восточно-европейский журнал передовых технологий №4/1(22).

– 2006. С. 57-59

4. Заблоцкий В.К.,

Дьяченко Ю. Г. Особенности

абразивного износа комплексных В – Cr – Al покрытий

на углеродистых сталях. / Восточно-европейский журнал передовых технологий №4/1(22).

– 2006. С. 59-62.