К.т.н. Бондаренко Д.А., к.т.н.

Костюк Т.А., к.т.н. Старкова О.В.,

Салия М.Г.

Харьковский

национальный университет строительства и архитектуры, Украина

Применение метода математического планирования эксперимента для

оптимизации состава сухой строительной смеси

Большое число научных

исследований в области современного строительного материаловедения посвящено

высококачественным материалам для долговечного строительства. Высокие уровни

технологических и эксплуатационных свойств конкурентоспособных материалов предполагают

создание новых материалов с высоким качеством. Причем количество параметров

качества может быть достаточно большим. Поэтому задачи проектирования сложных

систем в частности проектирование сложных составов строительных смесей всегда

многокритериальны, так как при выборе наилучшего варианта приходится учитывать

много различных требований, предъявляемых к системе. Для решения такого вида

задач нужно рассматривать совокупность критериев качества в координатах

состава, параметров технологии и эксплуатации, используя для их анализа и

оптимизации средства математического планирования эксперимента.

В [1] установлено, что совместное введение карбонатной добавки и

стекловолокна способствует повышению прочности мелкозернистого бетона на сжатие

и изгиб, что также обеспечивает повышение трещиностойкости за счет снижения

усадочных напряжений при контракционном твердении в свежеуложенных цементных

составах на подложках из «старого» бетона.

Целью настоящей работы является

решение задачи оптимизации состава сухой строительной смеси путем введения

карбонатной добавки и добавки стекловолокна и экспериментальное обоснование

повышения прочностных показателей оптимизированного состава.

Оптимизацию состава сухой смеси

проводили методами математического планирования эксперимента. В качестве

оптимизируемых величин приняли предел прочности отвержденного состава при

сжатии и изгибе. Процентное отношение расхода карбонатной добавки и добавки

стекловолокна от количества цемента принимали на основании предварительных

поисковых экспериментов. При этом расход химической добавки к цементу оставался

постоянным.

Разработанный гидроизоляционный

состав повышенной трещиностойкости по эксплуатационным характеристикам должен

удовлетворять требованиям, предъявляемым к штукатурным составам.

В материаловедении и технологии

базовыми экспериментально-статистическими моделями являются полиномиальные

модели 2-го порядка:

описывающие поверхности, образованные

параболами. При этом разложении коэффициенты А0, Аi, Аij,

Аii эквивалентны частным производным ряда Тейлора для функции к-переменных

и равны

А0 = ƒ(a1,a2),

Ai

= ∂ƒ(a1,a2) / ∂xi,

Aij

= 1/2! (∂2ƒ(a1,a2))

/ ∂xi ∂xj,

Aii

= 1/2! (∂2ƒ(a1,a2))

/ ∂xi2.

Таким образом, ковариационная

матрица D = (xTx)-1 не зависит от результатов

эксперимента, может быть исследована до его реализации, позволяет определить

численные значения вектора коэффициентов А для уравнения регрессии Ŷ и

оценить характеристики модели и ее параметров. В данном случае планирование

эксперимента по оптимизации гидроизоляционного состава повышенной

трещиностойкости производили по плану полного факторного эксперимента ПЭФ 3к,

где к=2. Оптимальность такого плана заключается в том, что ковариационная матрица

D, размером (к+1)∙(к+1) − диагональна, следовательно, все оценки

коэффициентов независимы [2−4]. За переменный параметр х1

принято процентное отношение расхода карбонатной добавки к цементу, а х2

процентное отношение расхода стекловолокна к цементу. Пределы х1 и х2

приняты из условий задачи и ограничены прочностными показателями: 5<Х1<15

и 0,02<Х2<0,5. В экспериментально-статистическом моделировании

принято переходить к безразмерным переменным:

xi = (xi-x0i)/Δxi,

где Δxi = 0,5 (ximax – ximin); x0i = 0.5 (ximax + ximin), что позволяет трансформировать трехфакторную призму в куб с

вершинами (±1; ±1; ±1). В ходе эксперимента было проведено N=9 число опытов с

m=2 числом повторений каждого.

Средние значения по результатам

эксперимента (Yμ и Yλ) и расчет вспомогательных

величин для оценки коэффициентов уравнения b0, bi, bii

и bij приведены в табл.

1.

Уравнение регрессии для предела

прочности при сжатии принимает вид:

Ŷμ = 26,5 – 2,63X12 + 1,28X1

– 0,73X22.

Аналогично уравнение регрессии

для предела прочности при изгибе:

Ŷλ = 9,35- 0,7X12 +0,56∙X1-X22

+0.63X2.

Адекватность моделей проверялась

по критерию Фишера.

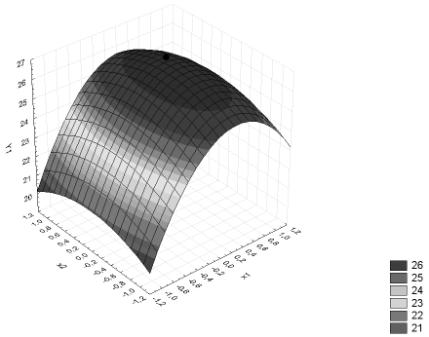

Поверхности отклика в

трехфакторном пространстве (Ŷ, х1, х2) приведены на

рис. 1 и 2.

Таблица 1

Расчетные значения

для нахождения коэффициентов регрессии

|

№ опыта |

ŷμ |

ŷλ |

ΔuYλ |

Δu2Yλ |

ΔuYμ |

Δu2Yμ |

|

1 |

21,8 |

6,4 |

2,3 |

5,29 |

0,4 |

0,16 |

|

2 |

25,8 |

7,7 |

2,7 |

7,29 |

1 |

1 |

|

3 |

24,4 |

7,5 |

3,3 |

10,89 |

1,2 |

1,44 |

|

4 |

22,6 |

8,0 |

3,6 |

12,96 |

1,7 |

2,89 |

|

5 |

26,5 |

9,35 |

1 |

1 |

0,05 |

0,025 |

|

6 |

25,1 |

9,2 |

1,8 |

3,24 |

0,3 |

0,09 |

|

7 |

21,8 |

7,6 |

2,3 |

5,29 |

0,4 |

0,16 |

|

8 |

25,7 |

8,9 |

2,7 |

7,29 |

1 |

1 |

|

9 |

24,4 |

8,8 |

3,3 |

10,89 |

1,2 |

1,44 |

|

|

|

|

|

SSост=64,14 S2ост=7,12 Sост=2,67 fост=9 |

|

SSост=8,205 S2ост=0,91 Sост=0,95 fост=9 |

Рис. 1. Поверхность отклика отображающая зависимость

предела прочности при сжатии Ŷμ от содержания карбонатной

добавки Х1 и добавки стекловолокна Х2

Рис. 2. Поверхность отклика отображающая зависимость

предела прочности при изгибе Ŷλ от содержания карбонатной добавки Х1

и добавки стекловолокна Х2

Из рис. 1 видно, что оптимальные

значения Ŷμ находятся

в окрестностях точки (0,8; −0,4), что соответствует 14 % содержания

карбонатной добавки и 0,164 % стекловолокна от массы цемента

соответственно. Предварительно по поисковым экспериментам предполагалось, что

оптимум будет находится в пределах 10 % и 0,1 % соответственно.

Из рис. 2 видно, что оптимальные

значения Ŷλ находятся в окрестностях точки (0,6; 0,4), что

соответствует 13 % содержания карбонатной добавки и 0,356 %

стекловолокна от массы цемента. Предварительно предполагалось, что оптимум

будит находится в пределах 10 % и 0,1 % соответственно.

Из оптимизированного состава по

содержанию карбонатной добавки и добавки стекловолокна были изготовлены образцы

балочек и испытаны на прочность при сжатии и изгибе. Результаты испытаний

представлены в табл. 3.

Таким образом, методом

математического планирования эксперимента, подобран оптимальный состав сухой

строительной смеси. При этом показатели прочности у оптимизированного состава

выше, чем у состава, который был получен в результате экспериментальных

исследований. Прочность при сжатии повысилась более чем на 50 %, а

прочность при изгибе на 38 %.

Таблица 2

Результаты

испытаний образцов

|

Наименование образцов |

Предел прочности при сжатии, МПа (среднее арифметическое из трех серий) |

Предел прочности при изгибе, МПа (среднее арифметическое из трех серий) |

|

Состав до оптимизации: содержание стекловолокна − 0,1% содержание карбонатной добавки − 10% комплексная химическая добавка − 5% |

26,2 |

7,1 |

|

Состав после оптимизации: содержание стекловолокна − 0,35% содержание карбонатной добавки − 13% комплексная химическая добавка − 5% |

39,5 |

9,88 |