К.т.н. Усенкулов Ж.А., магистрант Нурсеитов Ш.О.

Южно-Казахстанский Государственный университет им.

М.Ауезова, Казахстан

Результат напряженно-деформированного состояния стальных

конструкций с учетом натурного

обследования при коррозионных повреждениях здания штабельного шихтарника

АО «ПК

«Южполиметалл» завод находится на нижней террасе реки Бадам, Южно-Казахстанской

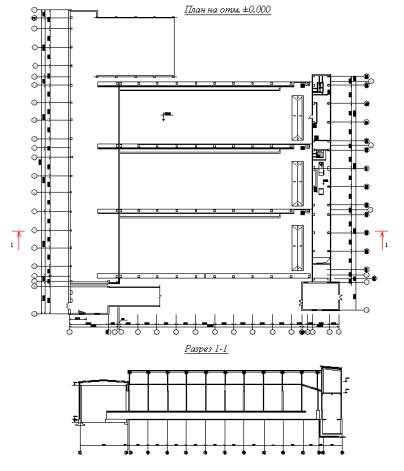

области. Здание штабельного шихтарника – прямоугольное в плане с размерами 80,7х65,0м. Режим работы объекта

– непрерывный. Срок эксплуатации здания – 48 лет.

Здание разделено на два технологических

участка: бункерное и шихтовое отделения. Шихтовое отделение разделено на три

отсека, пролет каждого – 21,0м. Участок здания шихтового отделения выполнен в

каркасе из железобетонных колонн и стальных ферм. Шаг колонн – 6,0м. По

покрытию шихтового отделения проходят три транспортные галереи. Основные

несущие конструкции здания:

·

фундаменты столбчатые,

монолитные, железобетонные;

·

колонны – монолитные,

железобетонные;

·

стены – самонесущие из

сборных ребристых плит;

·

фермы покрытия –

стальные трапециидальные с двусторонним уклоном.

Пространственная

жесткость здания обеспечивается в поперечном направлении – рамами, а в

продольном – системой вертикальных и горизонтальных связей по фермам и

колоннам.

В здании

штабельного шихтарника производится получение шихты определенного состава с

содержанием различных компонентов. Компоненты подаются по верхним транспортным

галереям в отсеки штабельного шихтарника.

Здание

штабельного шихтарника оснащено тремя шихтоподающими машинами. Шихтовочными

машинами производят перемешивание шихты и подачу по нижним транспортным

галереям на галерею накопителя. Для обогащения шихты недостающими компонентами

служат бункера бункерного отделения.

В связи

с тем, что технологический процесс за период с 1981 года не изменился,

мероприятия по улучшению вентиляции помещения не производились. Анализ

эксплуатационной среды произведен по результатам замеров предыдущих лет.

Агрессивная среда представлена газовой

твердой фазами.

Внешняя

среда вокруг обследуемого здания представлена сернистым газом концентрацией

2-10мг/ м3. Влияние сернистого газа на внутреннюю среду цеха незначительно.

Внутренняя

газовая среда складывается из запыленности технологическим сырьем. Проба пыли

отбирались в различных точках здания. Концентрация пыли в среднем составляет

186-325мг/ м3.

Относительная

влажность воздуха в здании: зимний период–78%.в летний– 44-47% Согласно СНиП РК 2.01-19-2004 внутренняя

газовая среда относится к группе «А», а по степени агрессивности –

неагрессивная.

Твердая

агрессивная среда представлена наслоением мелкой пыли на фермах и связях.

Химический

анализ проб показал наличие в пыли агрессивных по отношению к строительным

конструкциям соединений: сульфатов – до 4,5%, хлоридов – до 0,3%, а также солей окислов свинца,

цинка, натрия, кальция и др. Соли входящие в состав пыли характеризуются

согласно СНиП РК 2.01-19-2004 как хорошо растворимые и малогигроскопичные.

В связи с тем, что большую часть года

отложения пыли на фермах находится в сильно увлажненном состоянии и по степени

агрессивности отложений на строительные конструкции определена как

слабоагрессивная.

Комплексному

обследованию подлежали: стальные фермы покрытия; стальные связи по фермам.

Инструментальное обследование ввелось с нормативными документами.

Комплексным

обследованием стальных ферм покрытия определялось их техническое состояние с

выявлением дефектов, способных уменьшить несущую способность ферм.

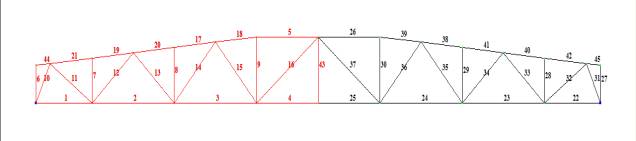

Фермы

разрезные, балочные, трапецеидального очертания с двусторонним уклоном верхнего

пояса с треугольной системой решетки. Стержни ферм выполнены из парных уголков,

за исключением стержней верхнего пояса средних панелей, которые выполнены

из парных швеллеров.

На

элементах ферм имеются отложения производственной пыли слоем до 80мм, а в

центральной части пролета на нижнем поясе (под транспортной галерей) –

отложения шихты слоем до 600мм. Отложения пыли и шихты находятся в

цементированном состоянии в период дождя и таяния снега ввиду проникновения

влаги через кровлю, которая находится в неудовлетворительном состоянии. Степень

увлажнения ферм неравномерная и возрастает от середины фермы к опорным узлам.

Зазор между уголками заполнен отложениями производственной пыли и продуктами

коррозии. Лакокрасочные покрытие ферм

отсутствует, Коррозия элементов ферм элементов ферм неравномерная, ее

интенсивность возрастает в зависимости с увеличением влажности производственных

отложений – от середины фермы к опорным узлам. В зоне опорных узлов коррозия

интенсивная слоистая. Толщина продуктов коррозии составляет 6-7мм, 2-3 слоя.

Под слоистой коррозией имеется ярко выраженная язвенная коррозия с глубиной язв

до 0,5мм и диаметром до 3-4мм. В средней части фермы коррозия стали менее

интенсивная. Толщина продуктов коррозии 2-3мм. Язвенная коррозия стали

равномерная по длине элементов (глубина язв до 0.5мм, диаметр до 2-3мм.).

Опирание

ферм на колонны выполнено через накладки на сварке, монтажные болты в

большинстве случаев отсутствуют. Отдельные элементы ферм имеют местные

повреждения (погнутости полок уголков) в результате ударов шихтоподающей

машиной (нижний пояс) и в период монтажа ферм и проведения ремонта (стойки).

Характерные повреждения ферм (фермы по осям 6, 8, 9 пролета Б…Е, фермы по осям

4, 6, 10, 11 пролета Е…К и фермы по осям 8,9 пролета К…О).

Обследование

выявило, что основными дефектами является:

-

наличие сплошной слоистой коррозии в результате увлажнения связей водой,

проникающей через кровлю;

-

незначительные механические повреждения полок уголков;

- общие

деформации отдельных распорок и связей;

-

отсутствие отдельных распорок и связей (несоответствие проекту) в центральной

части ферм;

-

защитное антикоррозионное покрытие отсутствует;

- на

горизонтальных и наклонных элементов связей имеются отложения производственной

пыли слоем до 80мм.