Технічні

науки / 3. галузеве машинобудування

Островський О.М. Ткачук В.П.

Хмельницький національний університет

ДОСЛІДЖЕННЯ МОЖЛИВОСТІ ПОКРАЩЕННЯ ЯКОСТІ ОБРОБЛЕННЯ ДЕТАЛЕЙ НА ТОКАРНИХ

ВЕРСТАТАХ ШЛЯХОМ ЗАСТОСУВАННЯ АВТОБАЛАНСИРІВ

Розвиток машинобудування

та удосконалення конструкцій металообробного обладнання пов’язаний з

дослідженням його динаміки, вивченням можливостей зменшення металоємкості без

порушення стійкості динамічних процесів, пошуками шляхів зменшення вібрацій,

підвищення продуктивності, без погіршення якості кінцевого продукту.

Точність оброблення –

головний показник якості технологічної системи. Забезпечення високої точності

якості оброблюваної поверхні під час токарного оброблення

нероздільно

пов’язано

з коливаннями технологічної системи [1]. Вібрації

негативно впливають на ресурс і надійність верстатів,

точність обертання шпинделя разом із деталлю, довговічність і характер

зношування вузлів, вносять свої корективи на якість виконання технологічного

процесу. Підвищена вібрація верстатів може бути викликана різними причинами але, як

показують теоретичні та експериментальні дослідження [2, 3],

основною з них є неврівноваженість шпинделів та заготовок деталей. Неврівноваженість

шпинделів разом із заготовками може змінюватись під час виконання певних

операцій, тому виникає потреба у встановленні рівноваги безпосередньо під час

руху шпинделя. Ця проблема може бути вирішена шляхом застосування автоматичних

балансуючих пристроїв (АБП), які на сьогоднішній день знаходять широке

застосування у найрізноманітніших сферах

виробництва[4,5].

Зважаючи на те, що

частка токарних робіт у будь-якому технологічному циклі є досить великою, а

проблема балансування під час токарних операцій залишається актуальною, автори спробували

докладніше розглянути можливість покращення якості оброблення деталей на

токарних верстатах шляхом застосування авто балансирів.

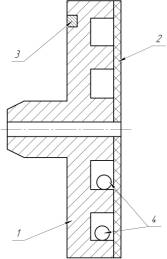

Експериментальні

дослідження було прийнято рішення виконувати на токарному верстаті мод. 1А616. Для

цього було створено пасивний, кульковий двокамерний автобалансуючий пристрій,

загальний вигляд якого зображено на рис 1. АБП було виготовлено в вигляді диску

(корпуса) на одній із сторін якого концентрично осьовому отвору виконано два

канали, які закриваються кришкою. Канали заповнювались кулями. Кріплення кришки

до корпусу диска здійснювалося за допомогою 18 гвинтів М4. В пристрої

застосовувались кулі діаметром 8 мм, а їх кількість варіювалася під час

проведення експерименту.

Рис. 1. Загальний вигляд

АБП: 1- корпус АБП, 2-кришка, 3 - штучний дисбаланс, 4- корегуючі вантажі (кульки)

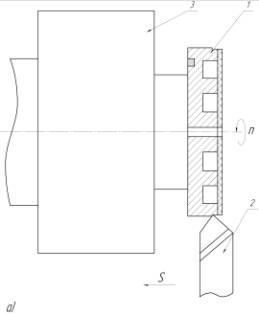

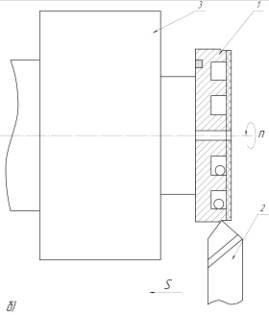

Для контролю якості оброблення

використовувався індикатор годинникового типу з точністю 1 мкм., за

допомогою якого контролювалось радіальне биття у трьох перерізах вздовж

периферії диска (рис. 2.).

Експеримент складався

з двох основних етапів:1) точіння периферії диска при відсутності в АБП

корегувальних вантажів (рис. 2.а.) 2) точіння периферії диска при наявності в

АБП корегуючих вантажів (кульок) (рис. 2.б.) Для контролю точності оброблення, периферію

диска, після проточування, умовно поділяли на три перерізи (зони обробки). Оброблення

виконували на високій швидкості обертання шпинделя, 1800 об/хв.

Рис.2. Схема проведення

досліджень (а – перший етап; б – другий етап):

1- АБП, 2- різець, 3-трьохкулачковий патрон.

Після кожного з двох етапів проводився

контроль радіального биття, за допомогою індикатора годинникового типу з ціною

поділки 1 мкм. Отримані результати радіального биття зовнішньої поверхні

представлено у вигляді графіків (рис.3). Розглянувши

отримані результати досліджень, які представлені у вигляді графіків, ми можемо

сказати, що із використанням балансира із корегуючими масами (кульками)

значення радіального биття зменшилися.

а)

б)

Рис.3. Графіки розподілу радіального

биття: а) АБП без корегуючи мас б) АБП із корегуючими масами (кульками)

За результатами проведених досліджень зроблено

наступні висновки::

1) Застосування автобалансирів, при

обробленні деталей на токарних верстатах, дозволяє зменшити їх радіальне биття.

2) Покращується параметр, який є одним

з основних для токарної обробки, це круглість деталі.

3) При токарному обробленні

раціональним є використання трьохкулачкового патрона із вбудованим

автобалансиром.

ЛІТЕРАТУРА

1. Н.Г. Сурьянинов, А.Ф.

Дащенко, П.А. Белоус , Теоретические

основы динамики машин, Учебное пособие , Одесса ОГПУ 2000 – 306 с.

2. Кедров С. С.,

Колебания металлорежущих станков, «Машиностроение»,1978, 199 с..

3.

В.А. Ванин, А.Н. Колодин,Ю.В. Кулешов, Л.Х.

Никитина, Расчет динамических характеристик металлорежущих станков, Тамбов, 104 с.

4. Автоматичне балансування роторів машин/ А.А. Гусаров, В.І. Сусанін, Л.Н.

Шаталов, Б.М. Грушин. – Наука, 1979. – 151 с.

5. Філімоніхі Г.Б. Зрівноваження i віброзахист poтоpiв автобалансирами з

твердими коригувальними вантажами: Монографія (за спещальністю 05.02.09 -

динаміка та міцність машин). - Кіровоград, 2004. - 352с.