Лимаренко

А.М., Лимаренко А.С., Стрилец А.Ю.

Одесский

национальный университет, Украина

Методы

исследования напряжений и деформаций

Экспериментальное

исследование напряженного состояния конструкций и деталей машин получило в

настоящее время широкое распространение как одно из средств оценки прочности

при решении технических задач машиностроения, что является свидетельством

важности этой отрасли.

Исследование

напряженного состояния можно производить с применением моделей и методов

аналогий. Можно также производить исследование напряжений на натурных деталях

путем измерения деформаций детали (удлинений, прогибов, углов поворота при

изгибе и углов закручивания) или путем измерения деформаций атомной решетки

(рентгеновский метод исследования напряжений).

Экспериментальное

исследование напряженного состояний включает в себя как проведение измерений,

так и анализ напряженного состояния по данным измерений.

Измерение

деформаций должно быть выполнено при минимальном оборудовании и с минимальной

затратой времени. Это бывает особенно трудно выполнить при наличии больших

градиентов напряжения или при быстром изменении напряжений во времени. В первом

случае используются тензометры с очень малой базой, оптический и рентгеновский

методы измерения напряжений и метод трещин в хрупком покрытии. Во втором случае

чаще всего применяются тензометры сопротивления. Успехи в области исследования

напряженного состояния в зонах с высоким градиентом напряжений служат основой

для пополнения данных по коэффициентам концентрации напряжений. Измерение

быстро изменяющихся во времени деформаций позволяет изучать поведение материала

и деталей при ударных нагрузках.

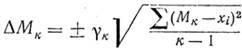

При полной обработке результатов

измерений деформаций в некоторых случаях требуется определять не только среднее

значение Мк при k повторных измерениях, но также и

ожидаемую ширину области разброса ΔМк.

Как показано в работе [1], это может быть сделано с помощью сетки кривых

вспомогательной величины γк при разных k (рис. 1). Если принять вероятность появления результата

измерения, выходящего за пределы определяемой ширины разброса ΔМк, равной Р %, то при k единичных измерениях с результатами

х1. . . , хi. . , хк ширина области разброса

относительно среднего арифметического значения ![]() может быть найдена по формуле (1) при этом

вероятность нахождения истинного значения измеряемой величины между значениями Мк + ΔМк и Мк

– ΔМк будет равна (100 – Р) %.

может быть найдена по формуле (1) при этом

вероятность нахождения истинного значения измеряемой величины между значениями Мк + ΔМк и Мк

– ΔМк будет равна (100 – Р) %.

Рис. 1. Зависимость коэффициента

γк от Р – вероятности появления значения, выходящего за пределы

полосы разброса данных вокруг среднего значения Мк.

При анализе результатов измерения

деформаций встречаются два принципиально различных случая. В одном случае

непосредственный результат измерения является конечной целью эксперимента, или

в другом случае искомая величина может быть определена по величине измеренной

деформации. Сюда относятся, например, следующие задачи:

а)

экспериментальная проверка полученного по расчету упругого напряженного

состояния детали;

б) определение частоты появления

напряжения или нагрузки заданной величины в пределах упругости;

в) определение предварительного

натяжения в стержне по частоте колебаний, совпадающей с частотой изменения

относительного удлинения стержня [1].

Во всех перечисленных случаях

измеренное относительное удлинение или вычисление с учетом упругих постоянных

материала напряжение является окончательным ответом на поставленную задачу.

Во многих случаях оказывается

необходимым определять коэффициент запаса прочности детали по данным измерения

относительного удлинения. Коэффициент запаса прочности той или иной детали

определяется как отношение разрушающей нагрузки к фактически действующей. При

обычных расчетах требуемый запас прочности обеспечивается тем, что величину разрушающего

напряжения материала делят на коэффициент запаса прочности и полученную

величину используют в качестве допускаемого напряжения. Однако такой метод

можно применять только до тех пор, пока отношение действующей нагрузки к

разрушающей остается равным или во всяком случае близким к отношению

допускаемого напряжения к напряжению при разрушении материала. Выполнение этого

условия зависит от целого ряда предпосылок, которые не всегда имеют место.

Так, например, необходимо чтобы

напряжения в детали при действии нагрузки, превышающей эксплуатационную,

оставались пропорциональными нагрузке и напряжение при разрушении материала

оставалось одним и тем же, независимо от конфигурации и величины напряженной

зоны детали и т. д. Невыполнение этих предпосылок может оказывать существенное

влияние на величину фактического запаса прочности.

Для определения запаса прочности по

измеренным деформациям необходимо иметь возможность определять по

относительному удлинению при данной нагрузке величину нагрузки, при которой

напряжение или относительное удлинение достигает предельного значения.

Предельное состояние материала может

характеризоваться определенной величиной относительного удлинения (например,

остаточным удлинением 0,2 %) или относительным удлинением, непосредственно предшествующим

разрушению. Такое определение предельного состояния является более общим по

сравнению с определением допустимого напряжения и неприменимым, например, в том

случае, когда напряжение у края сечения детали с неравномерным распределением

напряжений после появления пластических деформаций остается постоянным,

несмотря на увеличение нагрузки, и, таким образом, не может служить однозначной

мерой фактического нагружения детали.

В тех случаях, когда приходится по

данным измерения относительных удлинений определять разрушающую нагрузку,

необходимо найти соответствующие измеренным удлинениям напряжения, сумма

которых по сечению детали дает величину внутреннего усилия и отсюда – нагрузку.

В этих случаях для обработки результатов измерения деформаций необходимо

располагать диаграммой зависимости относительно удлинения от напряжения.

Литература:

1. Лимаренко А. М.

Экспериментальные методы исследования в механике : учеб. пособие / А. М.

Лимаренко, Г. А. Оборский, Н. Г. Сурьянинов. - О. : Астропринт, 2011. - 544 с.