Технические науки/9. Авиация

и космонавтика

Магистрант Захаров В.О.

Самарский национальный исследовательский университет имени академика

С.П. Королева, Россия

Топологическая

оптимизация в современном космическом машиностроении

Вопрос массы всегда был очень актуальным для космического машиностроения, ведь чем больше масса, например, космического аппарата, который необходимо отправить на орбиту Земли, тем больше топлива необходимо для запуска ракетоносителя. Как следствие затраты на проведение запуска существенно возрастают. С развитием современных программных пакетов появился новый аспект проектирования – топологическая оптимизация (ТО). Такая оптимизация позволяет уменьшить массу и объём изделия, не снижая прочностные и жёсткостные характеристики конструкции.

ТО основана на нагружённости различных участков изделия и представляет собой поиск оптимальных форм изделия или определение оптимального распределения материала детали без привязки к каким-либо характерным размерам или параметрам исходной геометрии в отличие от параметрической оптимизации [1,348; 2,140]. Она позволяет снизить массу или объём отдельных узлов изделия и как следствие – всей конструкции в целом. При этом прочность и жёсткость конструкции не снижаются, а зачастую и увеличиваются.

Данный аспект проектирования можно

условно разделить на несколько этапов:

·

создание

геометрической модели заготовки оптимизируемой детали и её конечно-элементной

модели;

·

проведение анализа

конечно-элементной модели;

·

формулировка

требований к детали;

·

структурная ТО;

·

инженерный анализ

полученной конструкции с учётом функциональных и технологических условий;

·

верификационный анализ

окончательной конструкции [2,140].

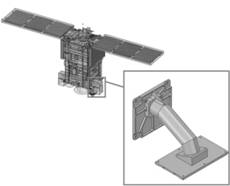

В качестве примера была проведена ТО одного из узлов малого космического аппарата «Аист-2Д», который предназначен для проведения научных экспериментов, а также для отработки и сертификации целевой аппаратуры дистанционного зондирования Земли. Следует отметить, что при проектировании этого космического аппарата очень остро стоял вопрос массы. Малый космический аппарат «Аист-2Д» был запущен и выведен на орбиту в апреле 2016 года. Но прежде была проделана огромная проектировочная работа. При выполнении технического задания конструкторам нужно было создать космический аппарат заданной массы, удовлетворив при этом требованиям по прочности и жёсткости. Оптимизация была проведена в среде CAE-системы ANSYS Mechanical.

Кронштейна под прибор ориентации по Земле, для которого была проведена оптимизация топологии, представляет собой две металлические пластины, соединенные между собой полой трубой. На одной из пластин имеются четыре отверстия для крепления кронштейна к корпусу космического аппарата, на другой – шесть отверстий для крепления прибора. Кронштейн изготовлен из алюминиевого деформируемого сплава АМг6, и его масса составляет 2,27 кг. Масса самого прибора равна 2,7 кг. Центр масс прибора смещен от плоскости посадки по нормали на 60,5 мм. Узел и его расположение на космическом аппарате изображены на рисунке 1.

Рисунок

1 – Расположение кронштейна и его геометрия

В первом приближении были убраны фаски, скругления, из полой трубы был сделан монолитный цилиндр. Далее проводится решение прочностной задачи с использованием метода конечных элементов.

После этого задаются критерии топологической оптимизации, а именно:

· область проведения оптимизации: модель всего кронштейна кроме участков, для которых заданы граничные условия;

· оптимизация проводится по массе, причём задаётся ограничение на количество удаляемого материала, которое не должно превышать 40% от массы кронштейна;

·

максимальное напряжение по Мизесу не должно

превышать предел текучести материала АМг6 (![]() ).

).

В результате проведения топологической оптимизации в среде ANSYS получается так называемое фасетированное тело.

Поскольку ACT-расширение для ANSYS Workbench Topology Optimization не проводит ТО для нескольких расчётных случаев одновременно, то оптимизированная геометрия кронштейна получается после анализа результатов и их осреднения. Было выявлено, что для данного узла соединение двух пластин в виде полой трубы является наиболее оптимальным вариантом.

Во втором приближении, опираясь на полученный результат, была проведена ТО модели кронштейна с полой трубой. Критерии оптимизации и расчётные случаи были выбраны такие же, как и в первом приближении.

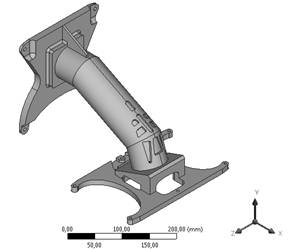

Проанализировав и усреднив результаты оптимизации топологии кронштейна, была создана новая геометрическая модель при помощи CAD-пакета КОМПАС 3D (Рисунок 2).

Наконец, заключительным этапом является проведение верификационных расчётов на прочность и жёсткость.

Рисунок 2 – Модель кронштейна после топологической оптимизации

Как показывает жёсткостной анализ, максимальные перемещения при воздействии единичной перегрузки имеют следующие значения:

![]()

![]()

![]()

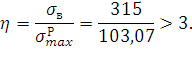

Анализ прочности изделия показывает, что максимальное

расчётное напряжение для случая max q

(случай с максимальными значениями перегрузок) достигает 103 МПа. Для материала

АМг6 предел прочности составляет ![]() При этом коэффициент запаса прочности будет

равен

При этом коэффициент запаса прочности будет

равен

Результаты

В результате успешно проведённой топологической оптимизации были получены следующие результаты:

· снижение массы кронштейна на 24% (0,55 кг);

· увеличение жёсткости изделия на 33%, 43% и 32% в направлениях осей x, y и z соответственно;

· увеличение запаса прочности на 50%.

Таким образом, после оптимизации был достигнут желаемый результат – уменьшение массы изделия, а прочностные и жёсткостные характеристики кронштейна были улучшены.

Заключение

Полученные данные показывают, что при проведении топологической оптимизации узлов конструкции, описанным в работе методом, можно получить существенное снижение массы всей конструкции без снижения прочностных и жёсткостных характеристик. Но могут возникнуть трудности при изготовлении подобного изделия традиционными методами, может потребоваться использование прогрессивных технологий, таких как аддитивные. Внедрение описанных в этой статье методов проектирования и производства приведёт в дальнейшем к существенной экономической выгоде.

Литература:

1) Brackett D., Ashcroft I., Hague R.

Topology optimization for additive manufacturing // 22nd annual international

solid freeform fabrication symposium. – 2011. – P. 348-362.

2) Васильев Б.Е., Магеррамова Л.А. Анализ возможности применения топологической оптимизации при проектировании неохлаждаемых рабочих лопаток турбин // Вестник Самарского государственного аэрокосмического университета. – 2015. – №3. – С. 139-147.

3) http://cae-club.ru/publications/chetyre-osnovnyh-oshibki-pri-topologicheskoy-optimizacii