В.Г. Боярский, М.Р. Сихимбаев

Карагандинский государственный

технический университет, Казахстан

Конструкция гибочного штампа,

позволяющего учесть упругую деформацию

Процесс

пластической деформации при гибке

сопровождается упругой деформацией и по окончании процесса происходит

изменение размеров изделия по сравнению с размерами, определяемыми пуансоном и

матрицей. Это изменение размеров, называемое пружинением, учитывается при

расчете исполнительных размеров штампа.

Угол пружинения зависит от столь многих

факторов, что рассчитать его точно не представляется возможным. Поэтому во всех

случаях требуется уточнение угла пружинения опытным путем.

Установленный опытным путем угол

пружинения при штамповке одной и той же заготовки в одном и том же штампе может

изменяться в зависимости от незначительных изменений свойств штампуемого

материала. Если же гибка осуществляется с калибровкой или правкой детали, то пружинение кроме того зависит от настройки

хода пресса и дополнительно

корректируется опытным путем при наладке штампа.

Основными учитываемыми факторами при

определении угла пружинения

( DwV при V- при V-образной гибке, DwП

– на одну сторону при П – образной

гибке) являются геометрические параметры штампа, параметры гибки и параметры

свойств штампуемого материала.

Для

аналитического определения угла пружинения В.П. Романовским предложены

упрощенные формулы.

При

свободной V- образной гибке

tg DwV

= 10-4 KV![]() (1)

(1)

При свободной П- образной гибке

tgDwП = 10-4 Kп![]() (2)

(2)

где KV и Kп - коэффициенты, характеризующие свойства

штампуемого материала;

KV

= 0,375  Kп = 2 KV

;

Kп = 2 KV

;

am – ширина

рабочей полости V- образной матрицы; Xг –

коэффициент ;

rм и rп -

радиусы закругления матрицы и пуансона; s – толщина штампуемого материала; sт и E - предел

текучести и модуль упругости

штампуемого материала, МПа.

rм и rп -

радиусы закругления матрицы и пуансона; s – толщина штампуемого материала; sт и E - предел

текучести и модуль упругости

штампуемого материала, МПа.

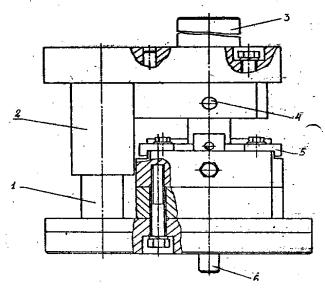

Рисунок 1 - Штамп для гибки

скоб круглого сечения

Для того, чтобы иметь возможность

учитывать угол пружинения, необходимо в разрабатываемых конструкциях штампов

для гибки, предусматривать

осуществление регулировки зазора между пуансоном и матрицей в некотором

диапазоне размеров.

Разработанная конструкция гибочного штампа

позволяет осуществлять регулировку зазора между матрицей и пуансоном для

исходного материала различной упругости и предназначена для гибки скоб круглого

сечения.

Штамп состоит из верхней и нижней плит 11

и 15, соединенных между собой направляющими колонками и втулками 1 и 2. В подштамповой плите пресса установлен буфер

выталкивателя. На нижней плите

закреплена обойма и прокладка 12, окно

в которой служит направляющей для выталкивателя 6. Матрица выполнена в виде

двух роликов, каждый из которых вращается в двух шарикоподшипниках. На верхней

плите штампа закреплен пуансон 9.

При рабочем ходе пресса заготовка вначале

зажимается между пуансоном и выталкивателем, а при дальнейшем ходе ползуна

пресса огибается роликами вокруг пуансона. При ходе ползуна пресса вверх

изделие выталкивается из ручья матрицы и удаляется из штампа, а в штамп

укладывается новая заготовка и цикл повторяется.

Для регулировки зазора между пуансоном и

роликами в штампе установлены дистанционные планки 8. Ослабив винты 16 и устанавливая

дистанционные планки той или иной толщины, можно быстро добиться необходимого

зазора между пуансоном и матрицей с помощью перемещающихся ползушек 13 и 14 для

учета необходимого угла пружинения.

Стойкость матрицы в разработанной

конструкции штампа повышается вследствие вращения роликов в подшипниках. Для

повышения стойкости пуансона и снижения трудоемкости его изготовления

предложено пуансон сделать составным: из пуансона и вставки из стали Р6М5. Пуансон постоянно закреплен в корпусе пуансонодержателя

10 и практически не изнашивается.

Штамп прост по конструкции и в

эксплуатации, высокопроизводителен.

Гибка деталей в разработанной конструкции

штампа позволяет получать размеры в

соответствии с чертежом детали и подтверждается расчетом, приведенным в формуле

1.

Штамп приведенной конструкции был внедрен

на одном из машиностроительных предприятий

г.Караганды.

Список использованных источников

1. Проскуряков Ю.Г. Технология упрочняюще-калибрующей и обработки металлов. М.: Машиностроение, 1971. 208с.

2.Проскуряков Ю.Г. Дорнование отверстий. М.:

Машиностроение, 1961. 192с.

3. Мастеров

В.А. Теория пластической деформации и

обработка металлов давлением. М.: Металлургия, 1989. 398с.

4.Гун Г.Я.

Теоретические основы обработки металлов давлением. М.: Металлургия, 1980. 456с.

5. Рудман Л.И.

Справочник конструктора штампов. М.: Машиностроение, 1988, 495с.

6. Сихимбаев

С.Р., Демидович Л.Н. Применение графического пакета AutoCAD в инженерной графике. Учебное

пособие. Карагандинский государственный технический университет,- Караганда:

Изд-во КарГТУ, 2006, 114с.