Химия и химические технологии / 5.

К.т.н. Родионов И.В.

Саратовский государственный технический

университет

Исследование микротвердости анодно-оксидных

биопокрытий костных титановых имплантатов

Костные титановые имплантаты являются эффективными биотехническими системами предназначенными для лечения различных костных патологий челюстно-лицевого скелета и опорно-двигательного аппарата человека. Особенно широко данные имплантаты применяются в хирургической стоматологии при восстановлении утраченных или поврежденных корней зубов, а также в травматологии и ортопедии при лечении переломов конечностей и исправлении врожденных либо приобретенных деформаций костных сегментов. Эффективность использования имплантатов во многом определяется качеством формируемых на их поверхности биопокрытий, обеспечивающих повышенный уровень биосовместимости и интеграцию имплантатов с костными структурами. Одним из способов создания указанных покрытий является сернокислотное анодирование имплантатов, приводящее к образованию поверхностно-микропористых и коррозионностойких оксидных слоев, способных прочно срастаться с окружающей биотканью, не вызывая появления в ней существенных воспалительных реакций [1, 2].

В процессе функционирования костные титановые имплантаты испытывают не только биологическое, но и механическое воздействие окружающей биосреды в течение продолжительного времени. Поэтому для образования прочной биотехнической системы «имплантат – кость» покрытию придают необходимое сочетание адгезии, когезии, пористости, морфологической гетерогенности поверхностного строения. Определение данных параметров требует применения специальных сложных методов исследования, и в то же время их значения находятся во взаимосвязи с микротвердостью покрытия. Вследствие этого можно проводить контроль качества получаемого комплекса основных параметров биосовместимости покрытия путем использования относительно простого метода определения микротвердости. В связи с этим целью работы являлось исследование влияния технологических условий сернокислотного анодирования титановых имплантатов на микротвердость оксидных биопокрытий.

Методика. Опытными

образцами являлись пластины из технического титана ВТ1-00 площадью рабочей

поверхности 200 мм2 и толщиной 2 мм. Перед анодной обработкой поверхность

образцов подвергалась пескоструйной обдувке электрокорундовым порошком в

течение 8 минут при давлении воздушно-абразивной струи 0,65 МПа. Этим

создавалась исходная микрошероховатость поверхности и обеспечивались

необходимые условия для получения морфологически развитого оксидного покрытия. В качестве электролитов анодирования

использовались растворы реактивов квалификации «х.ч.» в дистиллированной воде

следующих составов: электролит №1 – 200 г/л Н2SO4,

электролит №2 – 200 г/л Н2SO4 + 50

г/л CuSO4 · 5 Н2О. Добавлением в сернокислый

электролит №2 сульфата CuSO4 обеспечивалось повышение

скорости роста толщины оксидного покрытия за счет активирующего действия ионов Cu на

титановый анод.

Процесс сернокислотного анодирования пескоструйно обработанных образцов

осуществлялся в электрохимической термостатируемой ячейке с полым кольцевым

титановым противоэлектродом, обеспечивающим получение равномерного

анодно-оксидного покрытия. Эксперименты проводились в гальваностатических

условиях реализуемых с помощью источника постоянного тока Б5-47 при значениях

анодной плотности тока i=5-50 мА/см2,

продолжительности обработки τ=20-50 мин и температуры электролита t

=250С.

Микротвердость покрытий рассматривалась как эквивалент их механической прочности и измерялась на специально приготовленных микрошлифах образцов с косым срезом при помощи прибора ПМТ-3 [3].

Образцы закреплялись

на рабочем столе прибора и в поверхность каждого образца под нагрузкой 50 г

вдавливалась четырехгранная пирамида с квадратным основанием. После этого на

исследуемой поверхности образца оставался характерный отпечаток и при

увеличении 200 крат измерялись длины диагоналей полученных отпечатков [4]. Характеристикой микротвердости являлось число Нкв,

равное частному от деления нагрузки Р (Н) на квадрат среднего арифметического

значения длин обеих диагоналей d (м):

Hкв=18,19·Р/d2, МПа.

Микротвердость

измерялась на трех участках анодированного образца, на каждом участке

наносилось по три отпечатка как на титановую основу, так и на покрытие: вблизи

границы с основой, в середине среза и на поверхности. После получения

результатов всех измерений определялось среднее значение числа микротвердости

на каждом участке образца и толщины покрытия.

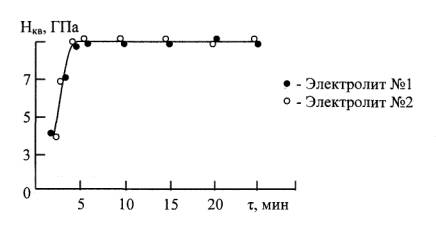

Результаты. Исследование микротвердости титанооксидных покрытий опытных образцов,

анодированных в электролитах №1, №2 при плотности тока 10 мА/см2,

температуре 250С и продолжительности обработки 25 мин, показало, что

число микротвердости Нкв составляет, в среднем, 9 ГПа и существенно

зависит от начального процесса анодирования со стабилизацией значений при

повышении продолжительности электролиза (рис. 1).

Рис. 1. Зависимость

микротвердости оксидных покрытий от продолжительности анодирования титана при i=10 мА/см2 и t=250С

Анализ временной зависимости

микротвердости показывает, что покрытия, полученные в двух сернокислых

электролитах при одинаковых режимах, имеют очень близкие значения

рассматриваемого параметра. Это говорит о незначительном влиянии добавки CuSO4 в электролит №2 на изменение микротвердости оксидных

покрытий.

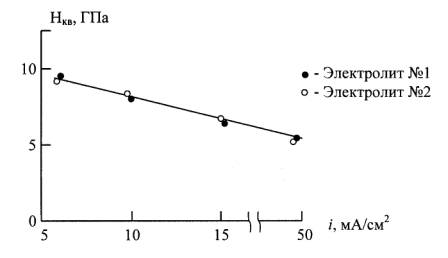

Повышение анодной плотности тока до 50 мА/см2

приводит к уменьшению числа микротвердости покрытий за счет образования

толстого оксидного слоя с высокой пористостью и пониженной механической прочностью

(рис. 2).

Рис. 2. Зависимость микротвердости оксидных покрытий от

анодной плотности тока при обработке титана в сернокислых электролитах с t=250С

Зависимость Нкв-i показывает, что повышение плотности тока от 5 до 50 мА/см2

создает уменьшение микротвердости на 4 ГПа при близких ее значениях для

покрытий, полученных в обоих электролитах. Такое снижение числа микротвердости

обусловлено тем, что с ростом толщины покрытий происходит увеличение их

пористости и образование структурных микронесплошностей, которые распределены

по толщине оксидного слоя неравномерно.

По данным оптической микроскопии и результатам анализа микрошлифов анодированного

титана самый нижний слой покрытия имеет относительно постоянную пористость,

повышающуюся по мере продвижения к внешней границе оксида. Из-за этого

происходит немонотонное изменение микротвердости по толщине покрытия при

максимальном ее значении Нкв=10

ГПа, приходящемся на середину оксидного слоя с повышенной структурной

плотностью (табл.).

Таблица

Результаты измерения микротвердости по толщине анодно-оксидных покрытий, полученных обработкой титана в сернокислых электролитах при i=50 мА/см2, t=250С, τ=25 мин

|

Микротвердость Нкв, ГПа |

Граница оксидного слоя с основой |

Нижний оксидный слой |

Середина оксидного слоя |

Внешний оксидный слой |

|

3 |

6 |

10 |

4 |

На основании

проведенных исследований можно заключить, что микротвердость титанооксидных

покрытий имеет довольно большие значения, характеризующие высокий уровень их

механической прочности, необходимой для эффективного функционирования

анодированных имплантатов в костных структурах.

Литература

1. Родионов И.В., Серянов Ю.В. Применение технологии анодного оксидирования при создании биосовместимых покрытий на дентальных имплантатах // Вестник Саратовского государственного технического университета, №2 (12), 2006. С. 77-87.

2. Родионов И.В., Бутовский К.Г. Функциональные

свойства анодно-оксидных биосовместимых покрытий титановых дентальных

имплантатов / Материалы междунар. науч. конф. «Химия, химическая технология и

биотехнология на рубеже тысячелетий». Томск. Изд-во ТПУ, 2006, Т.2. С. 424-426.

3. Бутовский К.Г., Родионов И.В. Исследование микротвердости плазмонапыленных биопокрытий медицинских имплантатов / Методические указания к выполнению учебно-исследовательской лабораторной работы. Саратов: Изд-во Сарат. гос. техн. ун-та, 2007, 20 с.

4. Харитонов Л.Г. Определение

микротвердости / Л.Г. Харитонов. – М.: Металлургия, 1967. – 45 с.