Химия и

химическая технология (Пластмассы,

полимерные и синтетические материалы, каучуки, резино-технические изделия, шины

и их производство)

Кічура Д. Б., Мудра О. З.

Національний університет ²Львівська політехніка²,

вул. С.Бандери, 12, м. Львів, 79013 Україна Е-mail:

Дослідження синтезу олігомерів

ВЗАєМОДією фракцій С5 і С9

Ініційована

олігомеризація один з найбільш розповсюджених методів синтезу реакційноздатних олігомерів

на основі нафтохімічної сировини. Крім цього існує потужна база виробництва

пероксидів: карбонати, диацилпероксиди, перэстери, диалакілпероксиди,

пероксикеталі, гідропероксиди. Асортимент ініціаторів радикальної олігомеризації

достатньо великий, але не всі вони використовуються для синтезу олігомерів на базі

фракцій С5 і С9. Механізм і кінетика термічного розкладу

ініціаторів на вільні радикали, що при цьому утворюються відіграє чималу роль

при одержанні олігомерів. Для досліджень були використані фракції С5

і С9, модифікатори – малеїновий ангідрид (МА) та акрилова кислота

(АК), ініціатори – дилаурилпероксид, ди-трет-бутилпероксид,

дикумілпероксид.

Досліджувались

такі чинники, що впливають на перебіг процесу: температура 413…473 К, концентрація ініціатора 0,02…0,1 моль/л і тривалість

процесу в 4…12 год. Встановлено вплив концентрації модифікатора в інтервалі 5-20 % масс. на вихід і фізико-хімічні

характеристики отриманих олігомерів.

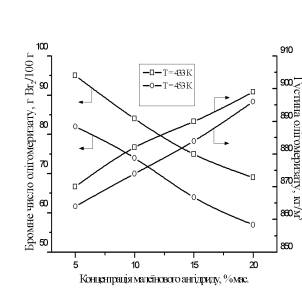

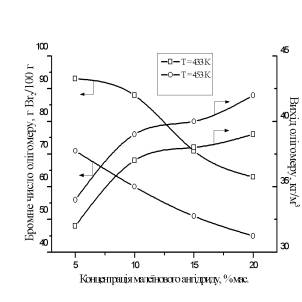

З даних

експериментів (рис. 1, А) видно, що збільшення концентрації МА супроводжується

зменшенням бромного числа, а густина олігомеризату зростає в усьому інтервалі

концентрацій та температур. Важливим кількісним показником синтезованих олігомерів

є вихід. Підвищення концентрації МА

позитивно впливає на вихід НПС при даних температурах. Проте, якщо підвищення

концентрації МА з 5 до 10 % мас. веде до зростання виходу на 4 % мас., то подальше збільшення концентрації до 20 % мас. супроводжується незначним приростом

виходу лише 2 % мас.(рис.1, Б). Також встановлено, що ненасиченість синтезованих олігомерів зменшується як

при зростанні концентрації МА з 5 до 20 % мас., так і

температури процесу з 413 до 473 К (див. рис.1, Б).

А Б

Рис. 1. Вплив температури процесу коолігомеризації та

концентрації МА на бромне число й густину олігомеризату та вихід і

ненасиченість олігомеру.

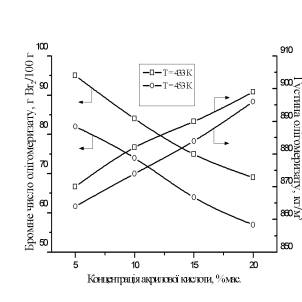

Проводились

дослідження процесу олігомеризації ненасичених фракцій С5 і С9

з АК. Так, збільшення концентрації АК призводить до зменшення бромного числа і

зростання густини олігомеризату (рис.2, А), що свідчить про те, що ланки АК

входять у склад олігомеру. Ненасиченість зменшується еквівалентно кількості АК

в реакційній масі до вмісту 15 % мас. Густина олігомеризату зростає як і у

випадку з МА. Найбільший приріст густини олігомеризату спостерігається в

інтервалі концентрацій АК 5…10 % мас. при температурі 453 К.

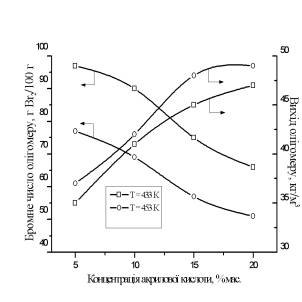

Щодо виходу олігомерів,

то підвищення температури і концентрації АК позитивно впливає на процес. Проте,

якщо підвищення концентрації АК з 5 до 10 % мас. веде до зростання виходу на 5 %

мас., то подальше збільшення концентрації до 20 % мас. супроводжується приростом

виходу олігомерів на 2 - 3 % мас.(рис.2, Б).

А Б

Рис.2. Залежність фізико-хімічних показників олігомерів від

температури реакції та концентрації АК.

Експериментальні

дані показали, що збільшення концентрації МА в межах 5…20 % мас. та температури реакції олігомеризації в інтервалі 413…473 К сприяє підвищенню температури розм¢якшення та молекулярної маси

синтезованих олігомерів. Як і в попередньому випадку з МА, так і з АК

ненасиченість олігомерів зменшується при зростанні концентрації мономеру з 5 до

20 % мас. та температури процесу з 433 до 453 К. При цьому ненасиченість

зменшується прямопропорційно до кількості АК 15 % мас. Для АК з підвищенням температури процесу молекулярна маса зростає, а

температура розм¢якшення смоли

зменшується.

В результаті проведених досліджень встановлено оптимальні

умови проведення процесу олігомеризації: ініціатор - ди-трет-бутилпероксид у кількості 0,06 моль/л, температура - 453

К, тривалість процесу - 6 год.