Технічні

науки/ 8. Обробка матеріалів у машинобудуванні

Д.т.н. Мазур М.П., асистент

Присяжний Л.В., магістр Гаюр А.С.

Хмельницький національний університет, Україна

Комп’ютерне моделювання

процесу точіння труб великого діаметру.

Вступ. Розвиток сучасних технологій,

створення нових механізмів, викликає необхідність у перевірці їх на

ефективність, що в свою чергу викликає проведення великої кількості дослідів та

експериментів. Це у свою чергу викликає значні часові та економічні затрати на

етапах проектування обладнання та інструменту. Тому у машинобудуванні доцільно

застосовувати інноваційні технологій, які б прискорили і полегшили роботу [1].

До таких технологій належать пакети САЕ програм. До таких програм відносять

програмний продукт Deform [2]. Спеціалізацією

програмного продукту є дослідження обробки металів тиском, та окремо механічного

оброблення металу.

Мета роботи – за допомогою комп’ютерного моделювання провести дослідження процесу

точіння.

За допомогою експерименту підтвердити адекватність створеної

моделі процесу обробки торця труб.

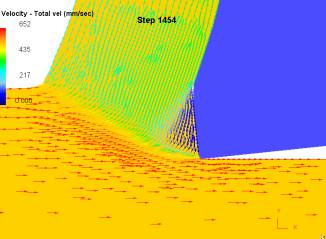

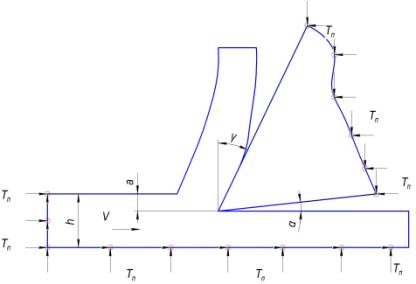

Основна частина. Постановка віртуальної

моделі: Модель інструменту являє собою твердосплавну пластину із

матеріалу Т15К6, із переднім кутом γ 19° та заднім

кутом α 6°. Матеріал заготовки: сталь 20. Швидкість різання становить 52

м/хв., товщина зрізуваного шару а = 0.1 мм, початкова температура середовища Tп = 20°С (див. рис.1).

Під

час моделювання введені наступні припущення: технологічна система – абсолютно

жорстка, різання – ортогональне, лезо – абсолютно жорстке та має ідеальну

форму, заготовка представлена прямокутним паралелепіпедом із пластичного

матеріалу, товщина заготовки складає h =

0.7 мм.

Рисунок 1. – Розрахункова схема моделі

Визначальне

рівняння матеріалу:

![]()

![]() значення граничної пластичності

матеріалу,

значення граничної пластичності

матеріалу, ![]() параметр зміцнення,

параметр зміцнення, ![]() швидкість пластичної деформації,

швидкість пластичної деформації, ![]() фактична температура.

фактична температура.

Експериментальний дослід: Дослідження проводилися у лабораторії

металорізальних верстатів Хмельницького

національного університету, на базі верстата 1К62М (рис. 2)

Рисунок 2 – Дослідницька установка на

базі верстата 1К62М

Установка дозволяє вимірювати складові

сили різання за допомогою динамометричної головки УДМ – 600, та середню

температуру у зоні різання шляхом натуральної термопари, та зафіксувати ці

результати на комп’ютерному стенді.

Для дослідження використовується

заготовка: Труба матеріал Сталь 20, діаметр D = 142,5

мм![]() із товщиною h = 5

мм, при

швидкості різання 52 м/хв. Інструмент: Прохідний упорний різець, із змінними

квадратними пластинками ГОСТ 19052 – 80, матеріал пластинки Т15К6.

із товщиною h = 5

мм, при

швидкості різання 52 м/хв. Інструмент: Прохідний упорний різець, із змінними

квадратними пластинками ГОСТ 19052 – 80, матеріал пластинки Т15К6.

Аналіз експериментальних

даних та даних отриманих шляхом моделювання:

У

ході комп’ютерного моделювання середня температура у зоні різання склала ![]() (рис.3) у ході експерименту температура становила

(рис.3) у ході експерименту температура становила ![]() , температурна похибка складає

, температурна похибка складає ![]() 2,5%

2,5%

Рисунок 3 Розподіл температурних полів в зоні

різання

У ході експерименту було встановлено коефіцієнт усадки стружки

![]() , а при комп’ютерному моделюванні

, а при комп’ютерному моделюванні ![]() . Похибка становить

. Похибка становить ![]()

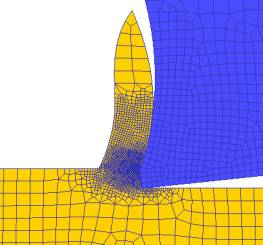

У ході експерименту на різці утворився

наріст (рис.4) , на моделі це явище підтверджується утворенням застійної зони

(рис.5).

|

Рисунок 4. – Наріст утворений під час експерименту |

Рисунок 5. – Утворення застійної зони під час моделювання |

Порівняння складових сил різання

наведено у таблиці 1

Таблиця 1. – Порівняння складових сили

різання отриманих у результаті експерименту та моделювання

|

Складові сили |

Данні отримані під час експерт. |

Данні отримані у ході моделюван. |

Похибка |

|

Pz |

|

303 Н |

17,05% |

|

Py |

59,5 Н |

52.1 Н |

12,4% |

|

Рисунок 6. – Стружка утворена під час експерименту |

Рисунок 7. – Стружка під час комп’ютерного моделювання |

Під час

проведення експериментального (рис.6) досліду та комп’ютерного моделювання

(рис.7) утворюється зливна стружка.

Висновок: У ході аналізу даних отриманих шляхом комп’ютерного моделювання та експерименту,

підтверджено адекватність комп’ютерної моделі. Змодельований напружено –

деформований стан доцільно використовувати

для подальшої оптимізації параметрів процесу обробки торців труб.

Список літератури:

1. Основи 3D-моделювання

процесів механічної обробки методом скінченних елементів / Д.В. Криворучко, В.О.

Залога, В.Г. Корбач. – Суми: Вид-во СумДУ, 2009. – 208 с.

2. Scientific Forming Technologies

Corporation / Deform v10 manuals