Билалов М.А., Сихимбаев С.Р.

Карагандинский государственный

технический университет

Применение

мельниц ударного импульса при помоле твердых тел

Диспергация твердых тел (помол) уже давно

превратилась в особую отрасль технологической науки. Она занимается механическими

силами, необходимыми для разрушения строения и структуры твердых тел, а также

исследованием и конструированием рациональных для помола дробилок и мельниц.

Результаты помола в начале столетия оценивались изменением гранулометрических

кривых, а в настоящее время – увеличением общей поверхности вещества. Качества

помольных агрегатов оцениваются сравнением необходимых для создания новой

поверхности энергии и эксплуатационных затрат. Исследования и промышленная

практика показали, что физико-химические и технологические процессы,

происходящие с твердыми веществами или с участием последних, в большинстве

случаев протекают тем быстрее и полнее, чем больше поверхность участвующего в

процессе вещества. Отсюда общее стремление к более тонкому помолу, так как

тонкий помол относительно дорог, и требует большой затраты энергии, то

технологией выбраны оптимальные тонины помола.

Пару десятков лет назад без исключения

все, а в настоящее время большинство ученых и технологов помола считали и

считают, что образующееся в процессе помола технологическое качество

измельченного вещества не зависит от характера процесса измельчения и

конструкции помольного агрегата. Считали и считают, что если уж вещество и

разрушается, то каждая открывающаяся поверхность ювенальна и активна.

При этом допускается две основные ошибки.

Во-первых, предполагают, что при помоле образуется только новая поверхность, а

находящийся под ней слой вещества в течение процесса остается неизменным.

Во-вторых, считают, что качество самой поверхности не изменяется в зависимости

от характера механических сил, образующих эту поверхность. Большинство

исследователей не обращали принципиального внимания, в каком агрегате

достигнута тонина помола. Часто забывают, что производственная практика,

используя измельчение, остановилась на грани экономичности.

До сегодняшнего дня ученые и технологи

утверждали, что тонкий помол, отвергнут не из-за того, что не создает лучших

результатов в протекании процессов и свойств производимых веществ, а из-за

того, что лучшие результаты не покрывают затраченных на достижение большей

тонины энергетических затрат [1, 2, 3]. Из применяемых агрегатов мелкого помола

наиболее распространенными являются шаровые мельницы и аналогичные им

установки. Десятилетние исследовательские работы на традиционном оборудовании

не дали ощутимого передвижения в области механоактивации.

Многолетний опыт показал, что механическое

разрушение тел методом сдавливания не дает большего результата, чем

достигнутое, надо менять вид механического разрушения материала, чтобы

увеличить потенциальную внутреннюю энергию атома. На основании тщательных

исследований физико-химических свойств твердых веществ, обработанных в

виброшаровых мельницах, механическая активация, как следствие изменения вида и

количества дефектов в структурах материалов было установлено, что в основном

развитие их достигает определенного максимального значения. Продолжительный

помол на шаровых мельницах дает тонкий помол, но при этом процессе часть ранее

возникших дефектов исчезает, а если и остается, то она незначительна, что

приводит к снижению активности готового продукта, потому что механически способ

разрушения не позволяет сохранить ранее обнаруженные дефекты.

Под механическим воздействием понимается

непосредственно механическое воздействие твердых тел на обрабатываемую среду и

в ней содержащиеся частицы. Наряду с тепловыми, электрическими, акустическими и

другими видами воздействий, механическое воздействие на вещества может

считаться эффективным средством повышения активности веществ, ускоряя химические

и массообменные процессы. Механическая активация – это процесс поглощения

веществом части подводимой механической энергии, которая, накапливаясь в

веществе, меняет его свойства и стимулирует физико-химические процессы.

Наиболее эффективна механическая активация за счет свободного удара и

напряжений трения.

Традиционные помольные агрегаты создают

ограниченное количество дефектов, но новый проектируемый агрегат должен иметь

условия для полного использования внутренней энергии атома, сохраняя физические,

химические, оптические и другие свойства , происходящие в процессе помола.

Полученные дефекты материала создают

условия для взаимодействия молекул и атомов между частицами, увеличивая участие

внутренней энергии атома. Значит, чем больше обнаруживаются дефекты, тем больше

активность готового продукта. Ранее были проведены опыты по активации

материалов при прерывистой работе вибромельницы, когда кратковременная работа

чередовалась с остановками [4], другими словами был применен импульсный режим

обработки. Поэтому механическая активация может быть увеличена только путем

более интенсивной обработки.

Для достижения поставленной цели, для

получения необходимого результата из приведенных опытов пришли к единому мнению

о необходимости исследования и практического использования агрегата, создающего

Ударный Импульс. На базе Научно-производственного объединения «Прогрессивные

новые технологии» и лаборатории кафедры Технологии строительных материалов и

изделий Карагандинского государственного технического университета

сконструировали Мельницу Ударного Импульса (МУИ).

Конструкторская задача состояла в том,

чтобы снизить металлоемкость, снизить энергопотребление, а самое главное –

повысить механическую надежность и довести изношенность рабочего органа новой

машины до минимума. Оптимальным способом уменьшения изношенности рабочего

органа является не допущение касания мелющихся материалов и рабочего органа.

Решение этого вопроса возможно осуществить путем самоударения мелющихся тел

потоком воздуха, который при имеющейся насыпной плотности и влажности

обеспечивает движение частиц материала.

На лабораторном стенде создали импульс

векторного направления с двумя роторными валами, вращающимися в одну сторону, но

создавая при этом разнонаправленные потоки воздуха.

Степень измельчения I продукта

зависит в основном от следующих параметров:

I=f (α, n, q, Vlin, w),

где α –

угол между билами;

n –

количество оборотов ротора;

q –

количество (вес, объем) подаваемого материала;

Vlin –

линейная скорость билов;

w –

влажность материала.

Исследованиями на лабораторном стенде установлена оптимальная линейная скорость билов, которая составлена в 80-110 м/с в зависимости от меняющегося материала.

, м/с,

, м/с,

где Dp – диаметр ротора;

Lб – длина била.

Учитывая результаты лабораторных

исследований, сконструирована роторная установка, которая создает ударный

импульс при непрерывном режиме вращения агрегата.

Конструкция мельницы представляет собой

два вращающихся в противоположных направлениях ротора, насаженных на отдельные

валы, закрепленные на нижние и верхние крышки корпуса. На вал ротора по

концентрическим окружностям расположены ряды било – пальцев и каждый ряд

пальцев одного ротора свободно пересекаются между рядами пальцев другого.

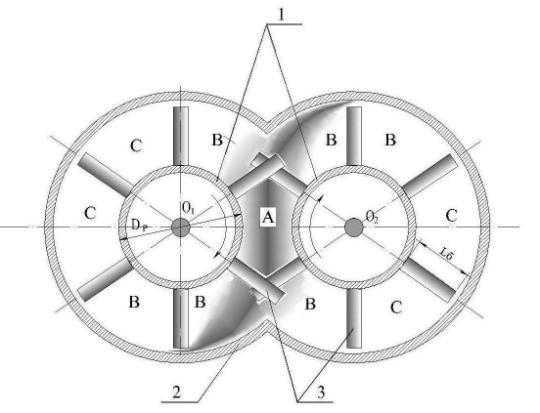

Рис. Схема взаимодействия частиц материала в Мельнице

Ударного Импульса:

1 – роторы; 2 – кожух; 3 –

билопальцы; А – зона

активного взаимодействия; В, С – зоны

термодинамического равновесия; О1, О2 – оси вращения роторов, Dp – диаметр

ротора; Lб – длина билопальцев.

Измельчаемый материал подается шнеком в

помольную камеру, подаваемый материал подхватывается потоком воздуха в разные

стороны и перемещаясь к периферии, попадает в зону вакуума, созданного

билопальцами, создавая условия для самоударения частиц. Первые два ряда пальцев

действуют как разрушающие силы. Измельченные частицы всасываются в вакуумную

зону, дальше происходит процесс самоударения за счет встречных потоков воздуха.

Удар двух тел нельзя считать абсолютно твердым. Процесс удара можно условно

разделить на два периода. Первый период начинается с момента касания тел, когда

происходит сплющивание касающихся поверхностей, к концу которого сплющивание

частиц достигает максимума. Часть кинетической энергии, вырабатываемой ротором ,затрачивается

на обсушивание влажного материала, а остаток поглощается частицами,

переходящими при этом в аморфное состояние. В материале возникает реакция в

виде внутренних напряжений, что приводит к деформации тела. При полном

поглощении кинетической энергии частицы теряют свое движение (потерянная

скорость). При достижении напряжения величины предела прочности материала,

дальнейшее увеличение нагрузки разрушает частицы материала.

Работе МУИ можно отнести небольшой процент

переразмельчённого материала, отсутствие хлопьев, сростков, комков и других

новообразований, обычно возникающих при увеличении тонины помола, имеет место

эффект самоочищения корпуса от обрабатываемого материала, склонного к адгезии.

За счёт значительной линейной скорости и специальных било-пальцев процесс

протекает настолько быстро, что за время его осуществления не происходит

теплообмена между телом и окружающей средой. При такой скорости происходит

сжатие газа ударным импульсом, последовательное рассеяние электронов, нейтронов

атомов и других микрочастиц, и из начальных частиц возникают дополнительные

разрушения, направление и интенсивность которых зависит от строения объекта.

При соударении частиц её энергия меняется, к ней добавляется потенциальная

энергия этого взаимодействия, что приводит к изменению траектории движения и

соответственно меняется характер распространения связанной с ней волны, причём

это происходит согласно законам, общим для всех волн. В этот момент газ не

успевает отдать выделившуюся теплоту и нагревается, в то же время

адиабатический процесс расширения с совершением работы против внешних сил

взаимного притяжения молекул вызывает его охлаждение.

Такое охлаждение лежит на основе процесса

снижения газов. При таком процессе механическое разрушение тел методом ударного

импульса с постоянной теплоёмкостью даёт возможность измельчения материала

влажностью до десяти процентов. Активация происходит, когда скорость накопления

дефектов превышает скорость их исчезновения. Это реализуется в

энергонагруженных аппаратах, создающих Ударный Импульс.

С мая 2008 года МУИ проходит промышленные

испытания. За время испытаний, как измельчающий аппарат МУИ показал свою

работоспособность. Полученные результаты намного превышают результаты,

полученные на шаровых мельницах. Качество помола, полученного на МУИ на 50-80%

выше, чем проходившие активацию на традиционном оборудовании. Так же происходит

увеличение удельной поверхности вяжущих, изменения поверхностной структуры

частиц, которая ведёт к возникновению физических дефектов в подрешётках и

решётках минералов, ускоряющих элементарные взаимодействия слоя с водой.

Некоторые сравнительные параметры МУИ и

шаровой мельницы.

|

Параметры |

МУИ |

Шаровая

мельница |

|

1.

Металлоемкость (вес), кг. |

800 |

15000 |

|

2.

Энергопотребление, кВт. |

60 |

200 |

|

3.

Влажность помольного материала, % |

До

10 |

До

1 |

Необходимо провести целый ряд

экспериментальных исследований для установления оптимальных величин α, n, q, Vlin, w и геометрических параметров мельницы. МУИ можно изготавливать на любом машиностроительном

заводе и сложность изготовления МУИ отсутствует, а также надежность работы

гарантирована.

Литература:

1.

Кардашев Г. А.

Физические методы интенсификации процессов химической технологии. – М., Химия,

1990. - 208 с.

2.

Процессы и аппараты

химической технологии. Явления переноса, макрокинетика, подобие, моделирование,

проектирование: В 5 т. Т. 2: Механические и гидромеханические процессы/ Д.А.

Баранов, В. Н. Блиничев, А. В. Вязьмин и др.; Под ред. А. М. Кутепова. – М.:

Логос, 2001. – 600 с.

3.

Сиденко П. М.

Измельчение в химической промышленности. – М.: Химия, 1977. – 368 с.

4.

Бобков С. П. Некоторые

теоретические аспекты механической активации физико-химических процессов// Изв.

ВУЗов. Химия и хим.технол. – 1992. – Т. 35, №3. – С. 3 – 14.