Баданов К.И.

Таразский

государственный университет имени М.Х. Дулати, г. Тараз, Республика Казахстан

Ресурсосберегающий способ фиксации красителей на тканях

Разработка и внедрение в производство новых

установок, позволяющих воспроизводить условия работы промышленного оборудования

и варьировать эти условия, является важной научно-технической задачей.

В ТарГУ им. М.Х.Дулати создана запарная

установка , которая позволяет: проводить закрепление различных красителей на

текстильных материалах; менять вид теплоносителя; менять время обработки;

сократить энергопотери теплоносителя. В качестве теплоносителя можно

использовать насыщенный водяной пар и пары азеатропных смесей.

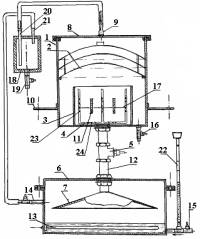

Конструкция устройства представлена на рисунке

1. Устройство работает следующим образом: в парообразователь 6, соединенный с

уровнемером, наливается вода (или ее растворы) до необходимого уровня, который

устанавливается экспериментально. Парообразователь 6 соединен с водяным

манометром 22. Вентиль 5 закрывается до упора. Включается электронагреватель

13. Открывается крышка 8, вынимаются конусообразные пароотражатели 2 и в

рабочую камеру 3 между патрубками распределения пара 4 на специальных

креплениях 17 размещается текстильный материал 11. Конусообразные

пароотражатели 2 устанавливаются на место, закрывается крышка 8. Патрубок 9

соединяется с трубкой 20 пароконденсатора 18, а трубка 21 соединяется с

патрубком 14, при этом кран патрубка 14 находится в закрытом положении. По

водяному манометру контролируют давление водяного пара и при достижении верхнего

значения открывают вентиль 5. Пар по патрубкам распределения пара через

отверстия в патрубках направленно подается к текстильному материалу как вдоль

поверхностей материала, так и перпендикулярно их.

Рис. 1. Устройство для паровой фиксации красителей на

текстильных материалах

Давление пара поддерживают в оптимальном режиме

по водяному манометру 22. Оптимальное давление пара определяют экспериментально

для каждого вида волокна. Время обработки текстильного материала варьируют

запорным вентилем 5. Лучший забор пара в парообразователе 6 обеспечивается

конусообразным заборником 7. Отработанный водяной пар из камеры 3 устремляется

вверх и отражается первой конусообразной тарелью 2 снова по направлению к

рабочей камере 3. Часть пара, прошедшая первую тарель отражается второй и

третьей конусообразными тарелями. Конусность тарелей обеспечивает стекание

конденсата к краям внешнего цилиндра 1 и тем самым предотвращается прямая

“капель” воды на текстильный материал. Система тарелей отражает пар во

внутреннюю часть устройства к рабочей камере и позволяет более эффективно

использовать энергию пара для фиксации красителей. Та часть пара, которая

прошла к крышке 8 внешнего цилиндра 1 собирается в пароконденсаторе 18 и через

трубку 21 снова подается в парообразователь 6 через патрубок 14. Это позволяет

уменьшить расход электроэнергии на образование пара. Конденсат из

пароконденсатора 18 и внешнего цилиндра 1 сливается через краны 19, 16 и снова

используется в парообразователе, что также снижает затраты на парообразование.

Устройство для паровой фиксации

красителей было использовано при печатании хлопчатобумажной ткани. Состав

печатной краски с кубовым красителем в пасте: краситель, глицерин, поташ,

ронгалит, трагант. Нанесение рисунка на ткань проводили с помощью сетчатого

шаблона. Площадь печатного рисунка составила 60% от общей поверхности образца.

После печати полотно высушивали при t=75оС в

течение 20 минут. После этого образцы запаривали в предлагаемом запарном

устройстве в течение 5, 10, 15, 20, 25 минут. Давление пара поддерживали

постоянным по водяному монометру.

После запаривания проводили окисление кубового

красителя на ткани в растворе перекиси водорода 5 г/л при t=20-25оС

в течение 5 мин. Образцы промывали в растворе СМС 3-5 г/л при t=100оС

в течение 10 мин. Высушивали в термошкафе. Качество окраски определяли по

колориметрическим показателям. Колористическая оценка окраски проводилась на

спектроколориметре «Спектротон». Качество печати проверяли по насыщенности и

четкости контура рисунка, по белизне фона. Белизну фона оценивали в 7 точках

образца на «Спектроколориметре». Полученные в работе экспериментальные данные

обработаны методом математической статистики на ЭВМ.

Наиболее интенсивными выглядят образцы,

запаренные в течение 10 мин. При 20 мин запаривании наблюдается расплывчатость

контуров. Измерение колористических показателей S, L, T

показало, что насыщенность окраски выше при 5 минутном запаривании и составляет

82,43. При 10 минутном запаривании насыщенность составляет 78,40. В первом

случае коэффициент неровноты 0,31%, а коэффициент вариации 0.75% против 0,01% и

0,13%, соответственно. При 5 минутном запаривании краситель меньше диффундирует

в толщу полотна и остается на его поверхности. Это подтверждает и измерение

светлоты окраски, которая составляет L=73 для 5 мин против L=75

для 10 мин запаривания. Так как краситель не продифундировал вглубь полотна и

остается на его поверхности, то он активно смывается при промывке, что

неизбежно ведет к снижению интенсивности окраски.

Таблица

1

Насыщенность окраски (S) напечатанных образцов

кубовым желтым от времени запаривания

|

Насыщенность(S) окраски |

Время запаривания, мин |

||||

|

5 |

10 |

15 |

20 |

25 |

|

|

1 точка |

82,51 |

78,50 |

72,57 |

80,46 |

69,74 |

|

2

точка |

81,78 |

78,29 |

72,21 |

80,58 |

66,22 |

|

3

точка |

83,01 |

78,41 |

67,99 |

80,37 |

70,77 |

|

Сред.

арифм. |

82,43 |

78,40 |

70,92 |

80,47 |

68,91 |

|

Коэфф.неров.,% |

0,31 |

0,01 |

6,09 |

0,01 |

5,51 |

|

Коэфф.вар.,% |

0,75 |

0,13 |

3,59 |

0,13 |

3,46 |

Это подтверждено экспериментально.

Увеличение светлоты при запаривании напечатанных образцов происходит в

интервале от 5 до 15 мин. Увеличение светлоты, вероятно, связано с тем, что

краситель лучше диффундирует в толщу полотна при увеличении времени

запаривания. Однако, после 15 мин запаривания наблюдается уменьшение светлоты.

Это, вероятно, связано с дополнительной диффузией отдельных компонентов

печатной краски в местах ее нанесения в толщу полотна. Если краситель

диффундирует с поверхности в глубинные слои субстрата, то, естественно, будет

наблюдается уменьшение насыщенности окраски на поверхности полотна. Наложение

компонентов печатной краски на основную окраску при запаривании приводит к

некоторому изменению тональности окраски. Так как компоненты печатной краски по

молекулярной массе уступают массе красителя, то они должны быстрее и глубже

проникать во внутренние слои полотна при увеличении длительности запаривания,

что также подтверждается экспериментальными данными. Изменение тональности

основной окраски в пределах запаривания от 5 до 25 мин составляет 2 условные

единицы. Например, при 5 мин запаривания тон окраски (Т) напечатанных образцов

кубовым желтым составил Т=77,6, а

максимальное изменение тональности при 15 мин составляет Т=80,48. Данные

изменения тональности не воспринимаются зрительно органами зрения человека. Во

всех случаях запаривания устойчивость окраски хлопчатобумажной ткани кубовым

желтым в пасте составляет 5 баллов.

На основании полученных экспериментальных данных

можно сделать предварительный вывод о том, что оптимальное время запаривания

напечатанных образцов в предлагаемом устройстве составляет 7-12 мин. Это

согласуется с литературными данными по применению кубовых и активных красителей

в промышленных условиях.

Режим обработки текстильных материалов с целью

фиксации различных красителей в предлагаемом устройстве имеет ряд преимуществ:

·

предотвращается

образование “капели” на текстильном материале, исключается возможность

растекания окраски при ее фиксации, улучшается качество окраски текстильного

материала;

·

обеспечивается

равномерность обработки текстильного материала по всей площади, как с

изнаночной, так и с лицевой стороны, что способствует проникновению красителей

во внутреннюю структуру материала и его качественной фиксации.

Технический результат от использования

предлагаемого устройства при фиксации различных красителей на текстильных

материалах включает возможность:

·

менять

вид теплоносителя (пары воды, ее растворов или азеатропных смесей) в

зависимости от природы волокнистого состава текстильного материала, вида

красителей и используемых текстильно-вспомогательных веществ;

·

оперативно

подобрать оптимальные параметры паровой обработки при фиксации красителей

(давление паров, время обработки);

·

сократить

расходы энергоресурсов (электроэнергии, пара) за счет повторного использования

энергии отработанного пара при фиксации красителей без ухудшения показателей

качества окраски и ее устойчивости к физико-химическим воздействиям;

·

подобрать

оптимальный вид пароносителя (вода, водный раствор, азеатропная смесь);

·

при

фиксации кубовых красителей увеличивается степень диффузии красителя во

внутренние слои материала и его фиксация за счет более эффективного воздействия

паровой среды, что уменьшает сход незафиксированного красителя с материала и

его сброс в сточные воды при последующих промывках.

Конструкция проста в

изготовлении. Может быть использована в химлабораториях красильных и печатных

цехов отделочных предприятий текстильной промышленности, НИИ, ВУЗов

текстильного профиля при проведении научно-исследовательский работ по изучению

влияния различных факторов на степень фиксации красителей с целью разработки

оптимальных режимов обработки напечатанных и пропитанных текстильных

материалов. Устройства подобной конструкции могут быть рекомендованы малым

предприятиям, т.к. их изготовление доступно в условиях РМЦ.

Литература

1.

Мельников Б.Н. Современное состояние и перспективы

развития техпологии крашения текстильных материалов. -М.: 1988.

2.

Баданов К.И., Жумадилова Р.М., Баданова Р.Р. Устройство для

паровой фиксации красителей на текстильных материалах. А.с №50959 Комитет по

правам интеллектуальной собственности Министерства юстиции Республики

Казахстан, 2007г.