Біланенко В.Г., Бецко Ю.М.

Національний технічний

університет України «Київський політехнічний інститут»

Інструментальне забезпечення

технологічних операцій оброблення отворів спіральними свердлами

Технологічні

процеси оброблення різанням є найбільш поширеними в машинобудівному

виробництві. Враховуючи універсальність таких процесів, відсутність обмежень на

оброблення всіх сучасних конструкційних матеріалів, напрацьований практичний

досвід застосування таких видів оброблення для деталей машин різноманітних

геометричних конструкцій свідчить про актуальність досліджень по вдосконаленню

їх подальшого практичного застосування.

В останні десятиліття одним з головних факторів

економічного зростання промислово розвинутих країн є розвиток інформаційних

технологій.. Для інформаційної інтеграції процесів, які супроводжують

життєвий цикл продукції, розроблено нову концепцію–CALS, яка реалізована у

вигляді відповідних CALS-технологій

(Continuous Acquisition and Life cycle Support – неперервна інформаційна

підтримка життєвого циклу виробу), які забезпечують комп’ютерне супроводження

всіх етапів життєвого циклу виробу–конструювання, виготовлення та експлуатації,

гарантійного та післягарантійного обслуговування, ремонту, утилізації виробу. Ці технології забезпечують скорочення фінансових та

витрат часу для технологічного підготовлення виробництва наукомісткої продукції

Такий системний підхід створює нову базу для інформаційної інтеграції та

спадковості в використанні один раз створеної інформації.

Оброблення осьовими лезовими різальними інструментами отворів в

суцільному матеріалі свердлінням, або попередньо оброблених отворів

розсвердлюванням та оброблення попередньо виготовлених отворів в заготовці

іншими осьовими інструментами є достатньо поширеними видами механічного

оброблення.

За результатами аналізу технологічних процесів, які використовуються

провідними німецькими фірмами в машинобудівному виробництві встановлено, що

найбільшу трудомісткість оброблення різанням складають технологічні переходи

свердління-36%,

фрезерування–26%, токарного оброблення–25%, всі інші види оброблення разом

складають 13% .

Розширення застосування в машинобудівному виробництві багатоцільових

верстатів забезпечує концентрацію технологічних переходів в одній операції. Так

при незмінній установці заготовки забезпечується послідовне виконання

технологічних переходів оброблення різноманітними лезовими інструментами, а

саме: фрезерування, розточування, свердління, зенкерування, розвертання,

нарізання різьби та інші.

|

|

|

Рис.1. Аналіз трудомісткості технологічних

переходів, що виконуються на багатоцільових верстатах |

Аналіз трудомісткості технологічних переходів, що виконуються на

багатоцільових верстатах свідчить про значну трудомісткість технологічних

переходів оброблення осьовими інструментами (рис.1.).

Практичним досвідом машинобудівного виробництва напрацьовані типові

технологічні послідовності оброблення лезовими осьовими різальними

інструментами, які забезпечують оброблення отворів з точністю розмірів IT12-IT7 та параметрами

шорсткості обробленої поверхні Ra20-Ra1,25.

Середня економічна точність оброблення окремими осьовими інструментами,

параметр шорсткості обробленої поверхні та послідовність їх раціонального

застосування наведено в табл.1.

Наведені типові технологічні рекомендації (табл.1.) є базовими для

визначення технологічної послідовності оброблення отвору з заданими

характеристиками якості, глибини різання та розмірів інструментів, які

необхідно застосувати для послідовного оброблення заданого отвору.

Виконання

будь-якої технологічної операції в виробничих умовах забезпечується

проектуванням певної структури технологічної системи оброблення (ТСО), а також

обґрунтованим визначенням параметрів взаємодії її складових. Традиційними

складовими технологічної системи оброблення є верстатне обладнання,

технологічні пристрої, заготовки та інструменти.

Таблиця 1 - Типові послідовності

оброблення отворів осьовими інструментами в суцільному матеріалі

|

Вид осьового оброблення |

Середня глибина різання,

мм |

Точність оброблення |

Шорсткість Ra,

мкм |

|

Свердління |

D/2 |

H12…H11 |

20…10 |

|

Зенкерування попереднє |

1,5…2,5 |

H11…H10 |

10…6,3 |

|

Зенкерування завершальне |

0,5…1,5 |

H10…H9 |

6,3…5,0 |

|

Розвертання попереднє |

0,05…0,2 |

H9…H8 |

5,0…2,5 |

|

Розвертання завершальне |

0,025…0,05 |

H8…H7 |

2,5…1,25 |

Сучасний етап вдосконалення технологічних процесів машинобудівного

виробництва базується на розширенні технологічних можливостей металорізальних

верстатів та забезпечення їх повного використання за рахунок вдосконалення

конструкцій різальних інструментів та властивостей інструментальних матеріалів.

Необхідно звернути увагу, що наведені в табл.1. технологічні

рекомендації базуються переважно на застосуванні осьових різальних інструментів

традиційних конструкцій, а саме спіральних свердел.

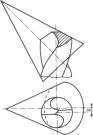

Спіральні

або, вірніше, гвинтові свердла були вперше представлені на Всесвітній торговій

виставці в 1867 р. американською фірмою Морзе. До теперішнього часу такі

інструменти практично без змін в конструкції широко застосовуються для

оброблення отворів. При проектуванні технологічних операцій оброблення отворів

свердлами традиційних конструкцій, необхідно приймати до уваги кінематичні та

фізичні особливості процесу різання.

При незмінній кутовій швидкості свердла, швидкість різання впродовж

різальної кромки є змінною. Її величина змінюється від найбільшого значення на

стрічках свердла до нульового значення на поперечній різальній кромці біля вісі

інструменту. Геометричні параметри різальної частини, а саме: передній кут γ, задній кут α та кут нахилу гвинтової канавки ω змінюються впродовж головних різальних кромок. Створення

сприятливих умов процесу оброблення вимагає урахування конструктивних

особливостей свердла.

|

|

|||||

|

а) |

б) |

в) |

г) |

д) |

є) |

|

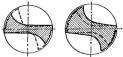

Рис.2. Профілі поперечного перерізу спіральних

свердел різного призначення. |

|||||

В залежності від фізико-механічних характеристик оброблюваного

матеріалу конструкція свердла повинна відрізнятись поперечним перерізом. На

рис.2 наведено найбільш поширені поперечні перерізи свердел, які застосовуються

для оброблення найбільш поширених конструкційних матеріалів, які повинні забезпечувати оптимальне співвідношення площі

свердла до площі стружко відвідних канавок. Так

для

оброблення пластичних матеріалів з границею міцності до σ≤500МПа, необхідно збільшувати об’єм стружко відвідних канавок для виходу зливної стружки (рис.2, а). Для

оброблення пластичних матеріалів підвищеної міцності σ≤1000МПа, наприклад,

хромонікелієвих сплавів та жароміцних сталей доцільно застосовувати свердла з

поперечним перерізом (рис.2,б). Для

оброблення в’язких матеріалів з границею міцності в межах σ=(500-1000)МПа, а саме: інструментальних сталей, легованих та

покращених сталей доцільно застосовувати поперечний переріз свердла (рис.2.в). Для оброблення конструкційних

матеріалів підвищеної міцності σ=(800-1200)МПа,

наприклад, легованих, цементованих та покращених сталей використовують свердла

з поперечним перерізом (рис.2,г). Для

оброблення крихких матеріалів малої міцності до яких відносяться латуні

використовують свердла з поперечним перерізом (рис.2,д). Для оброблення крихких високоміцних матеріалів до яких, в першу

чергу, відносяться різноманітні чавуни, доцільно застосовувати свердла з

підвищеною міцністю (рис.2.є). Значно

поліпшують умови оброблення нові конструкції свердел з трьома різальними

кромками, які виготовляються з швидкорізальних сталей.

|

|

||||

|

а) |

б) |

в) |

г) |

д) |

|

Рис.3. Форми заточування спіральних свердел |

||||

|

|

|||

|

а) |

б) |

в) |

г) |

|

Рис.4. Геометричні параметри поперечної

різальної кромки спіральних свердел |

|||

Важливим

етапом підготовлення різального інструменту є відновлення різальних

властивостей свердла, що забезпечується заточуванням. Практика застосування

свердел традиційних конструкцій для оброблення сучасних конструкційних

матеріалів сформувала систему найбільш поширених форм заточування.

Всі форми

заточування передбачають заточування свердел по задній поверхні. Найбільш

простою формою заточування свердел є заточування задньої поверхні по площині

(рис.3,а). Суттєвим недоліком такої форми заточування є необхідність приймати

великі значення задніх кутів в межах (α=20є) для забезпечення відсутності

контакту стрічки свердла з обробленою поверхнею, що значно зменшує міцність

різального клину. Тому така форма заточування застосовується переважно для

свердел малих діаметрів (Ш≤12мм). Форма заточування по двом площинам (рис.3,б) забезпечує оптимальні значення задніх

кутів, а стрічка свердла при цьому знаходиться на значній відстані від

оброблюваної поверхні. При цьому забезпечується висока міцність різального

клину, стабільне значення заднього кута, керування кутом нахилу поперечної

різальної кромки (перемички). Такі геометричні характеристики різальної частини

створюють більш сприятливі умови початку свердління (засвердлювання). Така

форма заточування є основною для твердосплавних свердел. Форма заточування по

конічній поверхні є достатньо простою в реалізації та забезпечує сприятливу

зміну значення задніх кутів на головних різальних кромках, але при цьому

утворюються великі від’ємні значення задніх кутів на поперечній різальній

кромці (рис.3,в). Найбільш поширеною

формою заточування швидкорізальних свердел традиційних конструкцій є

заточування по гвинтовій поверхні (рис.3,д).

Така форма заточування забезпечує найкращу симетричність головних різальних

кромок відносно вісі свердла і найкращі геометричні параметри поперечної

різальної кромки, але вимагає спеціального обладнання для виконання заточування

Геометричні

параметри поперечної різальної кромки формуються як лінія перетину задніх

поверхонь свердла (рис.4). Передні кути перемички при всіх методах заточування

мають від’ємні значення. Найбільшими вони будуть при заточуванні по конічній

поверхні (рис.4, б), а найменшими –

при заточуванні по гвинтовій поверхні

(рис.4,в), а середні значення

формуються при заточуванні по двом площинам (рис.4,г). Такі особливості геометричних параметрів поперечної різальної

кромки, незважаючи на невелику її довжину, визначає значну частку осьової сили

різання при свердління і складає (40…60)% від загальної величини осьової сили,

що необхідно приймати до уваги при визначенні складових режиму свердління, а саме

величини подачі.

Аналіз

геометричних параметрів різальної частини свердла свідчить про наявність

наступних недоліків, а саме: задні кути, що дорівнюють нулю, на допоміжних

різальних кромках (стрічках), від’ємні передні кути на поперечній кромці, великі

передні кути на периферії різальних кромок, що є причиною нестійкого різання

при малих глибинах різання. Для зменшення впливу цих недоліків на фізичні

особливості процесу оброблення розроблено додаткові елементи заточування

різальної частини, які передбачають: підточування стрічки свердла з утворенням

на допоміжних різальних кромках задніх кутів α1=6…8є з залишком

невеликої фаски шириною ѓ=(0,1…0,3) мм на довжині l=(0,1…0,2)d (рис.5,а), що зменшує силу тертя на стрічках,

налипання стружки та підвищує період стійкості свердла.

|

|

|

|

|

а) |

б) |

в) |

|

Рис.5. Способи покращення елементів різальної

частини спіральних свердел |

||

Підточування

поперечної різальної кромки забезпечує зменшення осьової сили різання і

покращення процесу засвердлювання. Підточування передбачає зменшення довжини

поперечної різальної кромки, або зменшення від’ємних передніх кутів (рис.5,б). Разом з тим необхідно приймати до

уваги, що пере різання кромки з утворенням нових є причиною зменшення міцності

стержня свердла та можливого його руйнування особливо при обробленні

високоміцних пластичних матеріалів. Найбільш ефективне підточування поперечної

кромки для оброблення чавунів, що може забезпечити зменшення осьової сили до

50%, а відповідно підвищення продуктивності оброблення за рахунок збільшення

подачі.

|

|

|

Рис.6. Заточування з подвійним кутом при вершині

свердла. |

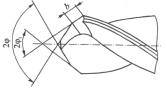

Заслуговує

на увагу застосування заточування різальної частини свердла з подвійними кутами

в плані. Традиційно кут в плані при вершині складає 2φ=120є, а кут а плані

2φ1 =(70…90є)

з шириною поверхні додаткового заточування b=(0,1…0,2)d (рис.6). Така форма заточування різальної частини

свердла зменшує інтенсивність зношування периферійної частини свердла та

зменшує передні кути на (7..8)є. Окрім цього, таке заточування збільшує ширину

шару, що зрізується та покращує тепловідведення з зони різання.

Розуміння

формування ефективної форми заточування різальної частини свердла дає змогу

збільшити стійкість різального інструменту.

Враховуючи

широкий діапазон зміни фізико-механічних характеристик конструкційних

матеріалів при проектуванні операцій свердління, доцільно аналізувати умови

процесу оброблення та обґрунтовано визначати параметри різальної частини

інструменту.

Якісно

новим етапом в підвищенні продуктивності операцій свердління є розробка

спеціальних форм заточування різальної частини, які формують багато кромковий

різальний клин. Створення умов

управління формою стружки та її сходом по передній поверхні інструменту

дає змогу значно підвищити ефективність процесу оброблення, особливо при

свердлінні отворів значних діаметрів.

Аналіз результатів дослідження геометричних параметрів та форм заточування

різальної частини дає змогу виділити дев’ять різновидів багатокромкових

свердел.

|

|

|

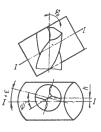

Рис.7. Типове багатокромкове свердло |

На

рисунках представлені багатокромкові свердла для різних матеріалів й операцій.

Вершини свердел утворені різними поверхнями: конічні поверхні, циліндричні

поверхні, площини.

На

рис. 7 показане типове багатокромкове свердло загального призначення. Замість

довгої прямолінійної різальної кромки, наявної у звичайних свердел, типове

багатокромкове свердло має три різальні кромки: зовнішню різальну кромку, що

збігається із частиною різальної кромки звичайного свердла, криволінійну

різальну кромку й внутрішню прямолінійну різальну кромку.

Криволінійна

різальна кромка й внутрішня різальна кромка «гостріша», ніж внутрішня частина

різальної кромки звичайного свердла. Поперечна різальна кромка багатокромкового

свердла коротша, ніж у звичайного свердла, і має значно менший негативний

передній кут. Згідно літературним даним, така геометрія вершини свердла більш

ніж на 50% знижує осьові зусилля при свердлінні й подвоює період стійкості

інструмента.

|

|

|

|

Рис.8.

Багатокромкове свердло для обробки чавуну |

Рис.9.

Багатокромкове свердло для обробки латуні |

Багатокромкове

свердло для чавуну (рис. 8) має подвійний кут при вершині; кут при вершині

другого конуса дорівнює ~70°. Це істотно поліпшує умови тепловідвода від

зовнішніх кутів різальних кромок. Внутрішня частина вершини цього свердла має

таку ж геометрію, як типове багатокромкове свердло при трохи відмінних

значеннях параметрів. Поперечна кромка багатокромкового свердла для чавуну

коротша, а центр вершини свердла розташований нижче, ніж у типового

багатокромкового свердла.

Іноді

при свердлінні м'яких матеріалів, таких, як латунь, свердло може саме

вгвинчуватися в отвір, як це відбувається при вкручуванні шурупа в дерево. Для

усунення цього явища в багатокромкових свердлах для латуні поблизу зовнішнього

кута різальної кромки виконують невелику додаткову площину (рис. 9), що зменшує

передній кут різальної кромки.

Багатокромкові

свердла для алюмінієвих сплавів відрізняються більшими кутами при вершині й

двома асиметричними зовнішніми різальними кромками (рис. 10). На гвинтовій

поверхні канавки свердла поблизу зовнішньої різальної кромки зішліфовують дуже

вузькі плоскі ділянки. Ці елементи поліпшують умови відводу й відділення

стружки й підвищують якість поверхні отвору.

|

|

|

|

|

Рис.10.

Багатокромкове свердло для обробки алюмінієвих сплавів. |

Рис.11.

Багатокромкове свердло для обробки оргскла. |

Рис.12.

Багатокромкове свердло для обробки гуми. |

На

рис. 11 показане свердло для оргскла. Площина збільшує передній кут у зовнішніх

різальних кромок і зменшує сили різання. Кут j1 і невелика площина на стрічці свердла зменшують

тертя між свердлом і поверхнею отвору. Ці заходи важливі, оскільки оргскло має

дуже низьку теплопровідність і схильне до перегріву. Зовнішній кут різальної

кромки закруглений по циліндричній поверхні для утворення закругленої різальної

кромки, що підвищує якість поверхні отвору.

Багатокромкове

свердло для гуми має досить своєрідний зовнішній вигляд. У цього свердла

відсутні зовнішні різальні кромки, як у типового багатокромкового свердла.

Свердло має три вістря: одне в центрі й два на стрічках свердла (рис. 12).

Центральне вістря служить для надійного центрування, тоді як два периферійних

вістря діють як два гострих ножі, забезпечуючи одержання високої якості

поверхні отворів у м'яких матеріалах, таких, як гума.

По

своїй геометрії багатокромкове свердло для тонколистових матеріалів аналогічно

свердлу для гуми. Єдине розходження складається у відсутності додаткових

невеликих виїмок на двох периферійних вістрях (рис. 13). При свердлінні

тонколистового матеріалу звичайним свердлом після проходження центра свердла

через заготовку часто виникає вібрація. Багатокромкові свердла для

тонколистових матеріалів забезпечують більш плавне здійснення процесу

свердління.

Багатокромкове

свердло для великих отворів має досить короткі зовнішні різальні кромки й

низькорозташоване центральне вістря свердла. Відстань між двома вершинами

більша, ніж сума діаметра попереднього отвору й подвоєної відстані між віссю

попереднього отвору й віссю свердла. Завдяки цьому свердло не «веде» навіть при

невірному розташуванні попереднього отвору в заготовці.

|

|

|

|

|

Рис. 13.

Багатокромкове свердло для обробки тонколистових матеріалів |

Рис. 14.

Багатокромкове свердло для обробки великих отворів. |

Рис. 15.

Багатокромкове свердло для чистової обробки. |

На

рис. 15 показане багатокромкове свердло для чистового свердління. Площини біля

різальних кромок передбачені для зміни знака кутів нахилу різальних кромок і

відведення стружки від обробленої поверхні отвору.

Наведений

аналіз конструктивних особливостей традиційних конструкцій свердел дає змогу

обґрунтовано визначити параметри його різальної частини з урахуванням

фізико-механічних властивостей оброблюваного матеріалу та умов процесу

оброблення, що має практичну цінність при проектуванні технологічних операцій

оброблення отворів, особливо при малих розмірах оброблюваних отворів, для яких

переважно застосовуються свердла таких конструкцій та при застосуванні верстатів з ручним управлінням.

Література

1.

Справочник

инструментальщика/ И. А. Ординарцев,

Г. В. Филиппов, А. Н. Шевченко и др.; Под общ. ред. И.

А. Ординарцева. — Л.: Машиностроение. Ленингр. отд-ние, 1987. — 846 с.: ил.

2. Кожевников Д. В., Гречишников В. А., Кирсанов

С. В., Кокарев В. И., Схиртладзе А. Г. Режущий инструмент: Учебник для вузов /

Под редакцией С. В. Кирсанова. — М.: Машиностроение, 2007. —528 с.: ил.

3. Чжень, Ву. Разработка математических моделей,

методов заточки получение с помощью ЭВМ изображений многокромочных сверл. Труды американского общества

инженеров-механиков. Перевод с английского. Конструирование и технология

машиностроения. 1984, т. 106, №4, с. 107 – 117.