Рыжков А.Ю.

Донецкий национальный технический университет, Украина

Разработка и исследование SCADA - системы для автоматизации технологического процесса производства тонкостенных труб

Для внедрения современного прокатного

оборудования необходимо разработать систему автоматического управления

непрерывным объектом по критерию минимума энергозатрат на совершение

технологических операций и SCADA - систему. При этом всвязи с непрерывно растущей конкуренцией на мировом рынке к качеству готовой продукции предъявляются всё более жесткие и комплексные требования. Поэтому

данная система автоматического управления должна учитывать факторы, влияющие на

качество продукции.

Одним из факторов, влияющих на

качество заготовки, является оптимизация режимов движения кристаллизатора ГМНЛЗ.

Состояние поверхности литых металлов существенно зависит от условий

формирования оболочки отливки в кристаллизаторе. Важный фактор в данном случае -напряжения в оболочке, которые создаются силами

трения, действующими между ее поверхностью и стенками кристаллизатора.

Оптимизируя режимы колебаний, стремятся уменьшить силы

трения и таким способом ослабить напряжения в оболочке отливки. Колебательные

движения должны происходить строго в направлении линии вытяжки отливки, поперечные

перемещения должны быть полностью исключены. Любые перекосы увеличивают силы

трения и действующие напряжения в оболочке отливки.

Разработка системы автоматического

управления механизмом качания кристаллизатора ГМНЛЗ позволит повысить качество

готовой продукции.

Другим фактором, значительно влияющим на

качество заготовки, являются режимы расхода охлаждающей водына кристаллизатор. Интенсивность охлаждения в кристаллизаторе

должна выбираться так, чтобы температура поверхности равномерно снижалась по

всей его длине. В то же время охлаждение должно быть достаточно интенсивным,

чтобы выполнялся целый ряд требований к различным параметрам технологического

процесса. При этом толщина затвердевшей корочки металла на выходе из

кристаллизатора должна быть не меньше 30 - 35мм, чтобы обеспечить строительную

прочность вытягиваемой заготовки и исключить прорыв жидкого металла.

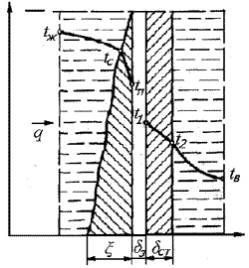

Была разработана математическая модель

затвердевания корочки в кристаллизаторе. Теоретическая основа математической

модели - общепринятые уравнения теории теплопереноса. При установившемся режиме

разливки процесс теплопередачи можно разделить на несколько этапов: передача

тепла от жидкого металла к поверхности образовавшейся твёрдой корочки, через

корочку слитка, от поверхности слитка к стенке кристаллизатора, через медную

стенку кристаллизатора, и от последней к охлаждающей воде. На основании этого

составлена следующая система уравнений:

q - плотность теплового потока на соответствующем

этапе теплопередачи, Вт/м2 ;

tж – температура жидкой стали,

˚С;

tc – температура солидуса, ˚С;

tП – температура поверхности

слитка, ˚С;

t1 – температура наружной стенки

кристаллизатора, ˚С;

t2 – температура внутренней стенки

кристаллизатора, ˚С;

tв – температура охлаждающей воды,˚ С;

ξ – толщина образовавшейся корочки

металла, м

δСТ - толщина стенки

кристаллизатора, м;

λм, λСТ – коэффициенты

теплопроводности соответственно металла и стенки кристаллизатора, Вт/(мК);

αж, αв -

коэффициенты теплоотдачи от жидкого металла к твёрдой корочке и от воды к

стенке кристаллизатора соответственно, Вт/Км2.

Рисунок

1 – Процесс теплопередачи от жидкой

сердцевины металла к охлаждающей воде.

При построении математической

модели сделаны следующие допущения: процесс формирования слитка является

установившимся, перенос тепла вдоль оси (в направлении вытягивания)

пренебрежимо мал по сравнению с переносом тепла в поперечных направлениях;

перемешивание жидкого металла внутри слитка не учитывается, слиток

считается сплошной однородной средой.

На основе данной математической модели, для

управления толщиной твёрдой корочки на выходе из кристаллизатора были

разработаны алгоритмы управления, позволяющие получить управляющее воздействие

(расход охлаждающей воды в канале кристаллизатора) в зависимости от входных

воздействий (скорости вытягивания слитка, температуры металла в печи,

температуры охлаждающей воды на входе и т.д.).