Шуляр Б.Р., Шуляр І.О., Гаврилів

Ю.Л.

Івано-Франківський національний технічний університет нафти і газу

Дослідження

впливу режимів різання на шорсткість обробленої поверхні при обробці алюмінію і

його сплавів

Алюміній

і його сплави широко використовуються в даний час в різноманітних галузях

промисловості. Деталі з алюмінію і його сплавів широко поширені в

машинобудуванні, приладобудуванні, радіо механіці, хімічній і інших галузях

промисловості. Тому видобуток і обробка алюмінію займає значуще місце на рівні

обробки інших металевих і неметалічних

матеріалів.

Механічна

обробка алюмінію і його сплавів в даний час зумовлена цілим рядом труднощів

через недостатнє вивчення оброблюваності його різанням. Тому велике значення

має вивчення процесів і режимів різання.

Обробка

різанням характеризується багатьма факторами, що до обробленої поверхні. Серед

цих факторів важливе значення займає шорсткість обробленої поверхні. Шорсткість

– це якісний показник, критерій оцінки обробки заготовки. Шорсткість – це

висота мікро нерівностей на базовій довжині. Тобто шорсткість дозволяє робити

висновки, що до придатності і якості обробки деталі, її механічні

характеристики, область застосування і т.п.

Зважаючи

на це необхідно проводити обробку заготовки з алюмінію так, щоб шорсткість

була що найменшою. Щоб досягнути цього

розглянемо спочатку, що впливає на шорсткість для того, щоб можна вибирати

оптимальні показники і їх величини, як режимів різання, так і інструментів,

умов обробки.

Специфікою

обробки алюмінію є те, що при його обробці інтенсивно проходить таке явище, як

наростоутворення на інструменті. Як відомо наростоутворення негативно впливає

на якість обробки за рахунок того, що збільшується передня поверхня

інструменту, тому збільшується поверхня тертя деталі і різця, за рахунок цього

збільшуються мікронерівності, тобто шорсткість обробленої поверхні.

При

обробці алюмінію і його сплавів для зменшення величини наростоутворення

необхідно обробку проводити при високих швидкостях, середніх подачах, невеликих

глибинах різання. Необхідно проводити і підбір матеріалу ріжучої частини

інструменту. Встановлено, що при точінні твердосплавними різцями інтенсивність

утворення наросту менша ніж при точінні, наприклад, різцями з ельбору-Р. Одним

з визначаючих елементів величини шорсткості є використання максимально

охолоджуючих рідин. Мастильно охолоджуючі рідини відводять з зони різання як

тепло, так і продукти різання, зменшують та сповільнюють наростоутворення. Якщо

порівняти дві оброблені при однакових режимах різання заготовки, одну з

використанням мастильно охолоджуючої рідини, а іншу без використання мастильно охолоджуючої рідини, то

заготовка оброблена з використанням МОР

буде мати шорсткість в 1,2 … 1,6 раз меншу

ніж заготовка оброблена без використанням МОР.

Вплив

швидкості різання зумовлений тим, що при обробці алюмінію на швидкостях менше

500 м/хв шорсткість буде більшою ніж при обробці заготовки на швидкості більшій

ніж 500 м/хв. Тому необхідно обробку

алюмінію і його сплавів проводити при швидкостях більших 500 м/хв.

При

обробці алюмінієвого сплаву АК12М2 при швидкості більшій за 500 м/хв і використанні в одному випадку

різців з твердосплавною пластинкою ВК3М, в другому – з ельбору-Р, було виявлено

математичну залежність шорсткості і величини подачі :

-

для обробки різцем з твердосплавною пластинкою ВК3М:

![]() мкм;

мкм;

-

для обробки різцем з пластинкою з

ельбору-Р:

![]() мкм;

мкм;

Можна зобразити графічну залежність величини мікро

нерівностей (шорсткість) від величини подачі.

Можна зобразити графічну залежність величини мікро

нерівностей (шорсткість) від величини подачі.

Рисунок 1 – Залежність шорсткості

обробленої поверхні від подачі (різець ВК3М)

Лінія 1 – обробка без охолодження;

Лінія 2 – обробка з рідиною В-31;

Лінія 3 – обробка з 3 – 5 % розчином емульсору

Е-2;

Лінія 4 – обробка з укринолом – 1.

Як

видно з графіків, при обробці з використанням мастильно охолоджуючої суміші

спостерігається пониження шорсткості. Особливо це помітно при використанні

Укринолу – 1, який понижує шорсткість приблизно в 1,5 раз. Рідини В-31 і

3 – 5 % розчин емульсору Е-2 в воді по

зниженню величини шорсткості показали приблизно однаковий результат.

З

дослідження впливу на шорсткості подачі можна зробити висновки, що при менших

подачах досягається менша шорсткість обробленої поверхні.

Можна

привести величини подачі при яких досягається певний клас шорсткості

Таблиця 1 – Подачі в залежності від заданої шорсткості для точіння і розточування.

Різці з твердого

сплаву.

|

Шорсткість ГОСТ 2789-79 |

|

10 |

5 |

2,5 |

1,25 |

|

Подача S

мм/об |

0,2 – 0,3 |

0,16 – 0,2 |

0,12 – 0,16 |

0,07 – 0,12 |

0,04 – 0,07 |

Таблиця 2 – Подачі в залежності від заданої шорсткості для точіння і

розточування.

Різці з ельбору Р.

|

Шорсткість ГОСТ 2789-79 |

|

5 |

2,5 |

1,25 |

0,63 |

|

Подача S

мм/об |

0,12 – 0,16 |

0,10 – 0,12 |

0,06 – 0,10 |

0,04 – 0,06 |

0,02 – 0,04 |

В

діапазоні інтенсивного наростоутворення шорсткість поверхні збільшується в 1,5

раз в порівнянні зі швидкістю різання 500 м/хв..

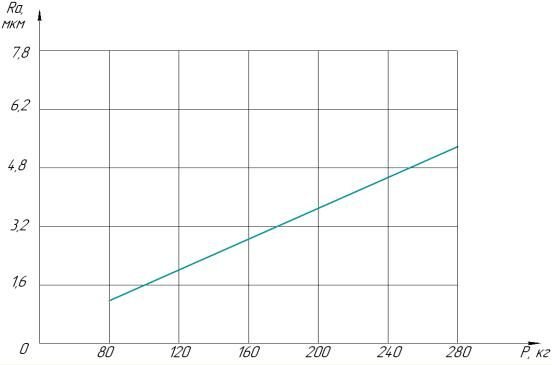

Глибина

різання на шорсткість обробленої

поверхні практично не впливає, тільки складова сили різання Рх, яка

викликається глибиною різання значною мірою має вплив на шорсткість. Цей вплив

можна зобразити графічно.

Рисунок 2 – Залежність шорсткості

обробленої поверхні від складової сили різання

З рис. 2 видно, що при збільшенні

глибини збільшується шорсткість обробленої поверхні.

Швидкість

різання, подача, глибина різання своїми величинами впливають на величину

обертового моменту різання і зусилля різання, які в свою чергу впливають на

шорсткість обробленої поверхні.

Рисунок 3 – Залежність

шорсткості обробленої поверхні від обертового моменту різання при обробці

алюмінію без використання мастильно-охолоджуваної суміші

Рисунок 4 – Залежність

шорсткості обробленої поверхні від сили різання при обробці алюмінію без

використання мастильно-охолоджуваної суміші

Отже, при обробці алюмінію і його

сплавів необхідно для отримання низької шорсткості обробку проводити при

швидкостях більших за 500 м/хв, подачах в інтервалі 0,02 … 0,08 мм/об і

невеликій глибині різання, з використанням мастильно охолоджувальних рідин.

Література

1.

Довідник технолога-машинобудівника. В 2-х т. Т2./ Під ред.А.Г.Косилової і

Р.К.Мещерякова – М.:

Машинобудування, 1985.- 656с.

2.

Обробка металів різанням: Довідник технолога /Під ред.А.А.Панова.- М.: Машинобудування, 1988.-

736с.

3.

Режими різання металів: Довідник / Під

ред.Ю.В.Барановського. - М.: Машинобудування, 1972.- 408с.