Технические

науки / Обработка материалов в машиностроении

УДК 621.785; 615.477

д.т.н., проф. Родионов И.В., асп. Ромахин А.Н., ст-т Руднев А.В., маг-т

Мудрова А.Л.

Саратовский

государственный технический университет

имени

Гагарина Ю.А., Россия

Исследование комплекса свойств поверхности стали 12Х18Н9Т, упрочненной

способом термического оксидирования

Аннотация

Выполнены экспериментальные исследования комплекса

свойств функциональных оксидных покрытий, получаемых на поверхности нержавеющей

стали 12Х18Н9Т способом упрочняющего воздушно-термического оксидирования.

Установлено, что при температурах оксидирования 300 и 4000С и

продолжительности 1 ч на нержавеющей стали формируются термооксидные слои с

высокими показателями механических свойств и структурой поверхности, обладающей

малой шероховатостью и низкой открытой пористостью. Предложена последовательность

технологических операций обработки стальных изделий, позволяющая сформировать

механически прочные термические оксидные покрытия, которые могут эффективно применяться

в качестве износостойких поверхностей. Доказана

принципиальная возможность получения упрочняющих покрытий при использовании

технологии воздушно-термического оксидирования.

Ключевые слова: нержавеющая хромоникелевая сталь, поверхность, упрочнение, термическое

оксидирование на воздухе, оксидные покрытия, свойства, структура поверхности,

технология термического упрочнения стали.

The

summary

Experimental

studies the complex properties of functional oxide coatings produced on the

surface stainless steel reinforcement 12X18H9T way air thermal oxidation. Found

that the oxidation at temperatures of 300 and 4000C and 1 hour on

the stainless steel thermal oxide layers are formed with high mechanical

properties and structure of the surface, which has a low surface roughness and

low open porosity. A sequence technological operations processing of steel

products, allows you to create a mechanically stable thermal oxide coatings

that can be effectively used as a wear-resistant surfaces. Proved in principle

the possibility of hardening coatings using thermal oxidation technology

aircraft.

Keywords: stainless steel,

surface, hardening, thermal oxidation in air, oxide coatings, properties,

surface structure, technology of thermal hardening steel.

Введение

Проблема

повышения качества и эксплуатационных характеристик поверхности подвижных

элементов различных конструкций, работающих в условиях контактного взаимодействия

с другими твердыми телами, в настоящее время решается, в основном, за счет

разработки и применения технологических способов нанесения упрочняющих пленок и

покрытий. К числу таких способов относятся газо- и электроплазменное напыление

твердосплавных порошковых материалов, наплавка износостойких композиционных

покрытий, термическое модифицирование функциональной поверхности различными

механически прочными элементами и соединениями и т.д. [1, 2]. При этом

большинство применяемых в триботехнике технологических процессов упрочнения

нельзя отнести к ресурсосберегающим, энергоэффективным и малоотходным технологиям,

что существенно ограничивает их расширенное использование на предприятиях

машино- и приборостроения. Это связано, в первую очередь, с высокими

материально-сырьевыми затратами, с применением конструктивно сложного и

дорогостоящего оборудования, материалов для покрытий, с большими

производственными отходами и энергозатратами.

В этом

отношении более рациональным является применение такого способа получения

упрочняющих покрытий, как газотермическое оксидирование, с помощью которого на

поверхности стальных изделий, функционирующих в узлах трения, создаются прочные

низкопористые оксидные слои с высокими антифрикционными характеристиками. При

этом получение покрытия происходит без использования дополнительных материалов,

т.к. образование термооксидных слоев является следствием взаимодействия

металлов, входящих в состав сплава, с кислородосодержащей средой при повышенных

температурах. Кроме того, термооксидирование характеризуется как

ресурсосберегающая и безотходная технология, не требующая применения сложного и

энергоемкого оборудования, расходных сырьевых материалов, высокой квалификации

персонала, особых параметров производственного помещения. Данная технология

может с высокой технико-экономической эффективностью использоваться, например,

при упрочнении и коррозионной защите винтовой поверхности шнеков осадительных

центрифуг, выполняемых из нержавеющих сталей.

Упрочняющая

термообработка нержавеющих хромоникелевых сталей, на(пример, 12Х18Н9Т,

12Х18Н10Т) с применением экономически эффективного способа

воздушно-термического оксидирования позволяет за счет формирования механически

прочных оксидных покрытий существенно повысить эксплуатационную надежность и

долговечность стальных изделий, работающих в контактных парах трения [3, 4].

Термомодифицированная

поверхность при этом приобретает целый комплекс функциональных характеристик,

направленных на обеспечение высоких физико-химических и механических

показателей, к которым относятся способность сопротивляться коррозионному

разрушению в химически агрессивных средах, способность противостоять абразивному

износу, возможность эффективно удерживать на поверхности тонкие слои смазочного

материала, повышенные жаропрочность и жаростойкость, высокая электроизоляционная

способность.

В

большинстве случаев оксидные покрытия формируют на нержавеющих хромоникелевых

сталях с целью повышения защитных свойств и механических характеристик поверхности,

основное влияние на которые оказывают толщина и фазово-структурное состояние

оксидов.

При

воздушно-термическом упрочняющем оксидировании хромоникелевой стали образование

функционального покрытия происходит за счет физико-химического взаимодействия

стальной матрицы с кислородом воздуха, в результате чего на поверхности возникают

собственные металлооксидные соединения, обусловливающие гетерофазный состав

получаемого покрытия.

Целью работы являлось исследование физико-механических характеристик оксидных покрытий на нержавеющей стали 12Х18Н9Т, полученных способом воздушно-термического упрочняющего оксидирования при различных режимах.

Методика экспериментальных исследований

Образцами

являлись прямоугольные пластины из стали 12Х18Н9Т толщиной 2 мм и площадью

рабочей поверхности 200 мм2. Образцы проходили предварительную

обработку поверхности путем ультразвуковой очистки в спиртовом моющем растворе

в течение 25-30 мин при частоте ультразвуковых колебаний f=22 кГц и интенсивности W=1,2 Вт/см2. Выполнение

данной обработки обеспечивало удаление с поверхности образцов жировых загрязняющих

пленок, ухудшающих взаимосвязь получаемых оксидных покрытий с металлической

основой и снижающих их адгезионную прочность. После ультразвуковой очистки

образцы промывались и просушивались в термошкафу при температуре 500С

до полного удаления влаги с поверхности. Затем очищенная поверхность образцов

подвергалась пескоструйной обработке корундовым абразивом дисперсностью 150 мкм

в течение 5 мин для предварительного упрочнения, сопровождаемого наклепом

поверхностного слоя металла, и повышения его химической активности с целью

увеличения реакционной способности при последующем оксидировании.

Формирование

покрытий осуществлялось способом воздушно-термического

оксидирования, которое проводилось в трубчатой кварцевой лабораторной

электропечи сопротивления с нихромовым нагревателем при температурах 300, 400,

500 и 6000С с продолжительностью 1 ч.

К числу наиболее важных

характеристик исследуемых термооксидных покрытий относились фазовый состав,

толщина, шероховатость поверхности, морфология, микротвердость и адгезия.

Определение фазового состава покрытий проводилось

методом рентгенофазового анализа с помощью дифрактометра ДРОН-4, снабженного

рентгеновской трубкой с медным анодом, в CuKα-излучении

при сканировании брэгговского угла со скоростью 2 град/мин. Идентификация фаз

на получаемых дифрактограммах осуществлялась с помощью данных картотек ASTM и JCPOS (1985 г.).

Толщина получаемых покрытий определялась с помощью цифрового

толщиномера типа TT230.

Шероховатость поверхности формируемых покрытий исследовалась профилометрическим

методом измерения параметров микронеровностей Rа, Rmax,

Rz, Rр, Sm с

применением микропроцессорного профилографа-профилометра «Калибр-117071».

Морфологические характеристики

термомодифицированной поверхности изучались методом бесконтактного определения

размерных параметров выступающих частиц и имеющихся углублений, включая поры.

Для таких измерений и обработки их результатов использовался анализатор

изображений микроструктур АГПМ-6М с микроскопом и цифровой камерой, оснащенный

компьютерной программой, позволяющей бесконтактным методом определять размерные

параметры морфологии получаемых термооксидных покрытий.

Микротвердость

покрытий рассматривалась как эквивалент их прочности и измерялась на специально

приготовленных микрошлифах образцов с косым срезом при помощи прибора ПМТ-3

[5].

Адгезия покрытий исследовалась методом нормального отрыва с помощью

разрывной машины ИР-5046-5.

Результаты исследования и их анализ

При исследовании характеристик термооксидированных поверхностей

стальных образцов было установлено, что покрытия на стали 12Х18Н9Т, полученные

способом воздушно-термического оксидирования, имеют, в основном, четырехфазную структуру, включающую интерметаллид FeNi, Fe, оксиды Ti2O3 и Fe2O3 (рис.1). Оксиды Cr и Ni присутствовали

в покрытии в весьма малых, «следовых» количествах, что, вероятнее всего,

связано с высокой жаростойкостью этих элементов, а также трудностью

идентификации некоторых слабоинтенсивных дифракционных линий при рентгенофазовом

анализе.

Рис.1. Дифрактограммы

покрытий, полученных воздушно-термическим оксидированием стали 12Х18Н9Т при

различных температурах и продолжительности 1 ч: а – 3000С; б

– 4000С; в – 5000С; г – 6000С

Воздушно-термическим оксидированием стали при

температурах 300, 400, 500, 6000С и продолжительности обработки 1 ч

создавались покрытия разной толщины h, значения которой значительно

увеличивались с повышением нагрева печи. Так, при 3000С толщина

оксидного покрытия составляла 25-30 мкм, при 4000С она увеличивалась

до 40 мкм, при 5000С ее значения находились на уровне 75 мкм, а при

6000С толщина повышалась до 100-110 мкм. Таким образом, увеличение

температуры воздушно-термической обработки способствует интенсивному росту

толщины покрытия и в интервале температур от 300 до 6000С приводит

практически к трехкратному возрастанию толщины. Данное явление сопровождается

сильным изменением уровня механической прочности металлооксидов, который

существенно снижается у толстослойных покрытий, полученных при температурах

оксидирования 500, 6000С и имеющих значения толщины в пределах

75-110 мкм. Поэтому для создания механически прочного оксидного покрытия на

стальных изделиях целесообразно ограничиваться температурами

воздушно-термической обработки, составляющими 300 и 4000С при

продолжительности 1 ч.

Оптико-микроскопическое

изучение характера микрорельефа, а также профилометрическое исследование

шероховатости поверхности стальных образцов позволило установить влияние

температуры воздушно-термического оксидирования на изменение микрогеометрии

профиля и параметров неровностей оксидных покрытий (табл.).

Таблица

Шероховатость

поверхности воздушно-термических оксидных покрытий стальных (12Х18Н9Т) образцов

при различных температурах оксидирования с продолжительностью 1 ч

|

Параметры шероховатости воздушно-термических оксидных покрытий образцов, мкм |

Температура, 0С |

||||

|

Ra |

Rz |

Rmax |

Rp |

Sm |

|

|

0,86 |

2,74 |

3,44 |

1,57 |

3,60 |

300 |

|

0,92 |

2,78 |

3,83 |

1,65 |

3,24 |

400 |

|

1,23 |

2,88 |

3,90 |

1,83 |

2,63 |

500 |

|

1,30 |

3,40 |

4,15 |

1,95 |

1,60 |

600 |

Полученные

результаты показывают, что в процессе оксидирования стальных образцов значения

параметров высоты Ra, Rz, Rmax, Rp увеличиваются, причем

наиболее заметное повышение величины неровностей характерно для параметров Rz и Rmax. Шаг

неровностей Sm при

оксидировании образцов несколько уменьшается, что связано с преимущественным

окислением микровыступов поверхности и уменьшением расстояния между выступающими

частицами покрытия.

Оценивая влияние температуры

оксидирования на изменение микрорельефа поверхности, можно утверждать, что при

всех выбранных температурах увеличиваются параметры высоты неровностей и уменьшаются

значения шага выступов.

Наименьшие значения шероховатости термических оксидных

слоев характерны для параметров Rа, Rz, Rр и Rmax,

формируемых при температурах 300 и 4000С, что обусловливает

наилучшую способность рельефа таких покрытий к повышенной механической стойкости

при трении.

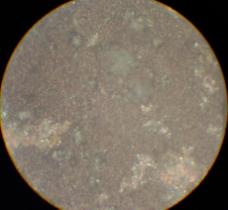

Компьютерный анализ морфологии исследуемых покрытий, проведенный относительно

площади поверхности образцов, равной 20 мм2, обеспечил получение

статистически необходимой информации о параметрах поверхностной структуры.

Результаты

программной монохроматической обработки показывают, что морфологические

характеристики воздушно-термических оксидных покрытий, полученных при

температурах 300 и 4000С, обладают близкими значениями размерных

параметров частиц и пор, а также сходным характером их распределения по поверхности

(рис. 2 а, б).

Рис. 2. Морфология

воздушно-термических оксидных покрытий,

полученных на стали 12Х18Н9Т при различных

температурах t и τ = 1 ч:

а – t = 3000С; б –

t = 4000С; в – t = 5000С; г – t = 6000С (белые

поля – частицы, черные поля – поры)

Значения

параметров морфологии у покрытий, полученных при температурах 500 и 6000С,

существенно повышаются в отношении характеристик пор и снижаются относительно

частиц (рис. 2 в,

г). Такое изменение

размерных параметров элементов морфологии сопровождается увеличением радиуса

пор и величины открытой пористости, уменьшением структурной сплошности покрытий,

повышением их морфологической гетерогенности. Ввиду этого данные термооксидные

покрытия не обладают требуемыми качествами поверхностного строения, не могут обеспечить высокие противоизносные

свойства и способствовать эффективному функционированию стальных изделий в

условиях трения.

Определение числа микротвердости Нкв оксидных покрытий на

хромоникелевой стали 12Х18Н9Т, полученных при различном температурном режиме

воздушно-термического оксидирования, показало, что повышенная температура

обработки значительно снижает микротвердость покрытия. Так, при температуре 3000С

микротвердость на середине толщины покрытия составлет 5,5 ГПа, при 4000С

она уменьшается до 4,8 ГПа, при 500 и 6000С значения числа

микротвердости находятся на уровне 4,0 и 3,5 ГПа соответственно. Данное

снижение микротвердости покрытий в зависимости от увеличения температуры

воздушно-термического оксидирования стали обусловлено повышенной толщиной

образующегося металлооксидного слоя, которая соответствует низкому уровню

механической прочности поверхностных оксидов.

Толстослойное покрытие, полученное при температурах 500 и 6000С,

характеризуется невысокими значениями микротвердости на середине толщины и у

поверхности покрытия, а также некоторым увеличением числа Нкв на

границе со сплавом. Покрытия, созданные при температурах 300 и 4000С,

отличаются сравнительно небольшой толщиной и относительной однородностью структуры,

которая обеспечивает близкие повышенные значения микротвердости по всей толщине

оксидного покрытия.

Таким образом, температуры оксидирования 300 и 4000С

способствуют формированию покрытия с наилучшими показателями механической прочности.

Адгезиометрические исследования показали, что прочность сцепления воздушно-термического

оксидного покрытия с основным металлом зависит от температуры оксидирования, с

увеличением которой адгезия покрытия снижается. Это происходит вследствие роста

в покрытии больших внутренних напряжений из-за достижения им значительной толщины.

Для определения величины адгезии σадг использовались только покрытия, полученные

оксидированием нержавеющей стали при температурах 300, 400 и 5000С,

так как покрытие, созданное при температуре 6000С, отличалось большой

толщиной с низкой механической прочностью и значительными внутренними

напряжениями. Это приводило к самопроизвольному разрушению и отслаиванию

отдельных микроучастков оксидного слоя от поверхности металла (рис. 6). Кроме

того, небольшое механическое воздействие на такое покрытие заостренным

металлическим стержнем, создавало отсоединение его макрочастиц от стальной

поверхности, что свидетельствует о низком уровне адгезии оксидного слоя и

невозможности его использования в качестве функционального упрочняющего покрытия

(рис. 6).

Рис. 3. Поверхность

термооксидного покрытия на нержавеющей стали 12Х18Н9Т, полученного при 6000С,

с разрушенными участками оксидного слоя (х500)

Прочность сцепления оксидных покрытий, полученных при 400 и 5000С,

с металлом основы находится на высоком уровне и характеризуется значениями 40 и

44 МПа соответственно. Адгезия покрытия сформированного при 5000С

имела сравнительно небольшую величину, составляющую σадг= 15 МПа. При действии на такое

покрытие механической нагрузки может произойти его частичное разрушение и

отсоединение частиц оксидов от металлической поверхности с нарушением

нормального функционирования стального изделия. В этих условиях в местах

отсутствия и непрочного сцепления покрытия начинают протекать коррозионные

процессы, когда реакционные среды в виде компонентов смазки проникают под

оксидный слой и возникающие продукты коррозии, накапливаясь, вызывают его

дальнейшее разрушение.

Таким образом, для получения термооксидированных стальных изделий с

наилучшими функциональными качествами поверхности целесообразно использовать

температуры воздушно-термической обработки 300 и 4000С с продолжительностью

упрочнения 1 ч.

Разработанная технология термического упрочнения поверхности изделий из

нержавеющей стали 12Х18Н9Т предусматривает последовательное выполнение

следующих технологических процессов:

- ультразвуковую очистку поверхности от жировых и других загрязняющих

пленок, ухудшающих взаимосвязь получаемого термооксидного покрытия с

металлической основой;

- пескоструйную обдувку мелкодисперсным корундовым абразивом для

упрочнения поверхностных слоев стали и их активации при последующем

формировании покрытия в условиях оксидирования;

- проведение термического оксидирования в атмосфере воздуха при установленных

режимах с применением нагревательных устройств типа электропечей сопротивления

или индукционного нагрева [6];

- контроль качества упрочненной термооксидированной поверхности изделий,

включающий визуальный и оптико-микроскопический анализы, а также измерение

толщины покрытий (проводится на предмет наличия недопустимых поверхностных

дефектов, таких как микро- и макротрещины, отслоения фрагментов оксидов, крупные

открытые поры и т.п.).

Выводы

1. Экспериментальными

исследованиями физико-механических свойств термических оксидных покрытий на

нержавеющей стали 12Х18Н9Т, созданных оксидированием на воздухе, доказана

принципиальная технологическая возможность получения упрочняющих

термооксидированных поверхностей.

2. Разработана методика получения

упрочняющих термических покрытий и предложена последовательность

технологических операций, позволяющая сформировать на нержавеющей

хромоникелевой стали механически прочные оксидные покрытия, которые могут

применяться в качестве износостойких поверхностей в узлах трения.

Литература

1. Юров В.М., Лауринас В.Ч., Завацкая О.Н.

Трибологические свойства ионно-плазменных композиционных покрытий // Вестник

Карагандинского университета. Серия «Физика», № 3(67), 2012. С. 36-43.

2. Кривенко Ю.А. Восстановление

защиты винтовой плоскости шнеков осадительных шнековых центрифуг // Экология

производства, №10, 2006. С. 48-53.

3. Родионов

И.В., Мудрова А.Л. Разработка электронагревательного оборудования для получения

функциональных термооксидных покрытий на стальных кольцах подшипников / Инновационная деятельность

предприятий по исследованию, обработке и получению современных материалов и

сплавов: материалы II Международной научной конференции. Орск, Орский

гуманитарно-технологический институт (24-25 ноября 2011 г.). В 2 т. Т. 2. – М.:

Машиностроение, 2012. С. 117-122.

4. Родионов

И.В., Ромахин А.Н. Изменение микротвердости нержавеющей хромоникелевой стали

12Х18Н9Т при упрочняющей термической обработке на воздухе и в среде перегретого

водяного пара / Материалы II Междунар.

научн.-практ. конф. «Перспективное развитие науки, техники и технологий» в 2-х

томах. Курск: Юго-Зап. гос. ун-т. 2012. Т. 2. С. 88-91.

5. Металловедение и термическая обработка стали: Справ. изд. - 3-е изд.,

перераб. и доп. В 3-х т. Т. 1. Методы испытаний и исследования / Под ред.

Бернштейна М.Л., Рахштадта А.Г. М.: Металлургия, 1983. 352 с.

6. Штейнгауэр

А.Б., Фомина М.А., Фомин А.А., Родионов И.В. Конструкция устройства для

обработки ТВЧ медицинских титановых изделий / Materiały VIII Międzynarodowej

naukowi-praktycznej konferencji «Wykształcenie

i nauka bez granic». Przemyśl,

Polsкa: Nauka i studia. 2012. Vol. 33. S. 20-25.