Технические науки/

8.Обработка материалов в машиностроении

Сошко А.И., Сошко В.А., Ляшков В.С.

Херсонский

национальный технический университет

ОСОБЕНОСТИ ПРОЦЕССОВ И ЯВЛЕНИЙ, ПРОТЕКАЮЩИХ В

ЗОНЕ РЕЗАНИЯ ПРИ ОБРАБОТКИ МЕТАЛЛА В ПОЛИМЕРСОДЕРЖАЩЕЙ СОТС

Важнейшие успехи в науке повлекли за собой

быстро углубляющееся понимание процесса разрушения твердого тела при влиянии на

него различных жидких и газовых сред, что позволило предложить и разработать

составы смазочно-охлаждающих технологических средств СОТС нового поколения,

используемых при механической обработке металлов, а также внедрить их в промышленность /1,2/. Главной

отличительной особенностью таких СОТС было наличие в их составе до 1,5%

высокомолекулярного соединения, состоящего например из атомов углерода и водорода (полиэтилен) или

углерода, водорода и хлора (поливинилхлорид ). Высокая эффективность

полимерсодержащих СОТС объяснилась пиролизом полимера в зоне механической

обработки и образованием активных продуктов, влияющих на процессы и явления протекающие

при деформировании и разрушении металла. При чем эффективность таких СОТС проявляется только в области контакта

режущего или обрабатывающего инструмента с деформируемым инструментом. Такие

СОТС, фактически изменили процесс механической обработки материалов, переведя его

в плоскость механохимическую.

Первые опыты, проведенные в этом

направлении /2/, показали, что некоторые газы, выделяющиеся при пиролизе полимерных

присадок, демонстрируют трибологическую активность. Эта активность проявляется

в снижении усилия резания, крутящего момента, повышении стойкости

режущего инструмента, повышении чистоты обработанной

поверхности.

Поскольку цепь пиролитических

превращений полимерной присадки к СОТС (например, в случае полиэтилена)

приводит к образованию углерода и водорода в атомарной или другой активной

форме (радикалы, ионы, ион-радикалы), была выдвинута гипотеза об активном

участии водорода в механохимнческом процессе при металлообраоотке в среде

полимерсодержащей СОТС, выражающейся в наводороживании срезаемого слоя металла

и перманентной карбонизации режущей кромки инструмента. Этот вывод имел

огромное практическое значение, так как отсюда следовали непосредственные

рекомендации поиска эффективных присадок к СОТС среди полимерных соединений,

дающих в цепи термомеханохимических превращений активные формы углерода и

водорода.

Несмотря на то, что уже на первом

этапе работы в пользу этой гипотезы были получены разносторонние и весьма

обнадеживающие экспериментальные данные и результаты промышленных испытаний

СОТС, она, безусловно, нуждалась и нуждается в дальнейшей проработке и

апробации.

Здесь необходимо подчеркнуть, что

познание законов такого исключительно сложной по своей многоплановости и

экстремальности условий протекания процесса каковым является процесс резания

или обработки метала давлением при не непрерывном поливе жидкости с несколькими

десятками растворенных и эмульгированных в ней компонентов чрезвычайно затруднено

из-за отсутствия каких-либо, пусть даже фрагментарных данных относительно

соответствующего набора входных параметров (например, поля температур,

давлений, концентраций, геометрии системы в зоне резания и т п ), без знания

которых бессмысленно строить какие бы то ни было теоретические модели.

Вместе с тем, можно выделить ряд

проблем, решение которых дает возможность

продвинуться в данном вопросе в правильном направлении. Среди них наиболее важно

- выяснение детального состава

газообразных продуктов

превращения полимерной присадки в зоне резания и оценка трибологической

активности этих газов.

Ранее [1,9], было высказано предположение, что эффективность

механохимической обработки следует связывать с превращениями полимерной

присадки к СОТС под действием комплекса

физико-химических явлений и процессов, наблюдаемых в зоне резания: высокие

температуры и контактные нагрузки,

каталитически активные поверхности обрабатываемого метала и инструмента,

эмиссия электронов в момент образования новой поверхности, интенсивность которых

достигает 5000-6000 имп/мин /3/, возникновение термо ЭДС между инструментом и

обрабатываемой поверхностью и т.п.

Глубина протекания этих процессов зависит от вида механической обработки

(точение, сверление, шлифование, протягивание и т.п.), так как вид обработки

создает в зоне контакта «деталь-интсрумент-стружка» различные кинетические и

энергосиловые условия деформирования срезаемого слоя. Так, например, при

штамповке время соприкосновения пуансона с деформируемым металлом составляет

всего 10-2 – 10-5с., а удельное давление при этом

достигает 2000-2500 Мпа; при точении средняя скорость деформирования срезаемого

слоя составляет 103 – 105 с-1, что на 5-7

порядков превышает скорость деформирования при статическом растяжении или

сжатии и на порядок – при ударном

нагружении, а температура в зоне резания может достигать температуры

плавления металла /4/.

В связи с этим в работе ставилась

задача определить вероятность расщепления полимерных макроцепей в зоне

механической обработки, какова устойчивость этого процесса к влиянию на него

различных физических и химических

факторов, каков состав образующихся при этом химических соединений и элементов

и их технологическое значение в осуществлении процесса механической обработки

металлов. Понятно, что для решения этой многоплановой задачи, находящейся на

стыке многих научных направлений, пришлось земметвовать и последние достижения

в них и некоторые методы исследования.

Для проведения исследований

изготавливались различные составы СОТС на полимерной основе. В качестве

полимерных присадок применяем полиэтиленовую эмульсию ОКСАЛЕН-30,

полиэтилен(ПЭ) молекулярной массы 100000, полученного на вонадиевом

катализаторе, поливинилхлоридную эмульсию и поливинилхлорид (ПВХ) молекулярной

массы 54000, а также другие модельный составы СОТС на их основе. Выбор

полимеров обусловлен тем, что они нашли наиболее широкое применение в качестве полимерных присадок к

промышленным составом СОТС. В различных вариантах полимерных составов СОТС

проводилось сверление образцов сталей 9ХС, ст. 45 и 1Х18Н9Т, термообработанных

на различную твердость HRC 28…32, HRC 42…46 и HRC 58-61. Механическая обработка

осуществлялась как в обычных условиях на сверлильном станке, так и в специально

изготовленной вакуумной камере, позволяющей исследовать состав продуктов,

образующихся при обработке.

Прежде чем проводить достаточно

точные методы исследований связанные с

определением состава образующихся продуктов и их влияния на проявление

механохимического эффекта в процессе обработки необходимо было ответить на

вопрос, изменяется ли молекулярная масса присадки полимера к СОТС во время

сверления стали. Если в процессе резания происходит изменение длины

макромолекулы, то, следовательно, необходимы дальнейшие обозначенные выше

исследования, а если молекулярная масса полимерной присадки во время обработки

не изменяется, то причина высокой эффективности полимерных СОТС иная, не

связанная с расщеплением макроцепи.

Для ответа на этот вопрос в процессе

сверления образцов через равные

промежутки времени производился отбор проб СОТС с последующей оценкой

молекулярной массы полимерной присадки. Как следует из полученных результатов

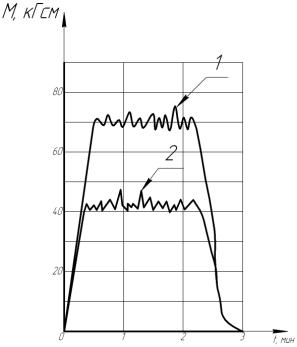

(Рис. 1) в процессе сверления стали молекулярная масса полимерной присадки СОТС

непрерывно снижается, т.е. в данном случае происходит деструкция макроцепей

полимерной присадки.

Изветсно [5,6], что в общем

случае деструкцию полимеров условно следует разделить на реакции

деполимеризации или реакции последовательного отрыва мономерных звеньев от конца цепи, и реакции деструкции,

обусловленные превращениями заместителей. В первом случае при расщеплении

основной цепи полимера все еще сохраняются мономерные звенья, а во втором –

заместители в основной цепи полимера полностью отщепляются с образованием летучих

продуктов. Полученные результаты не данной возможности разделить эти процессы,

в идущие во время деструкции полимера. Поэтому проводился

дифференциально-термический анализ посредством гравитермических измерений изменения веса полимера в процессе

его нагрева со скоростью 200°С в минуту от 20 до1000°С. Из полученных данных

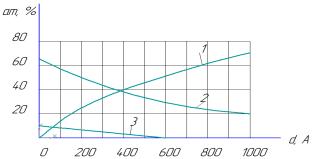

(Рис. 2) видно, что на дифференциальной кривой выхода литучих продуктов при

термодеструкции полимера проявляется два максимума при температурах 220-230°С и 450-470°С. Следовательно, анализируя

результаты испытаний представленные на Рис. 1 и 2 можно полагать, что на

начальном этапе механической обработки стали происходят разрывы макроцепи

полимера с образ…… и осколков и

активных радикалов, в дальнейшем, с повышением температуры в зоне резания имеет место второй этап расщепления цепи с

образованием литучих продуктов. Из этих данных следует вывод, имеющий большое

значение для практики: с увеличением режимов механической обработки стали будет

увеличиваться выход литучих продуктов вызванный ростом температуры в зоне

обработки и ростом глубины термодеструкции полимерной составляющей СОТС.

Таким образом факт непрерывного

снижения молекулярной массы полимерной присадки к СОТС и выход литучих

продуктов в процессе резания является

свидетельством того, что под влиянием

комплекса специфических условий, протекающих в зоне обработки,

происходят глубокие физико-химические превращения полимерных цепей, по-

видимому, в основном являются ответственными за эффект облегчения

обрабатываемой стали. Здесь необходимо отметить, что полученные результатами

исследований носят одинаковый характер для всех исследуемых …лей различной

твердости, по этому дальнейшие исследования проведены только на образцах стали

1Х19Р9Е твердостью HRC 42…26.

Рис. 1. Изменение

молекулярной массы (М) ПЭ (1) и ПВХ (2) в СОТС в зависимости от глубины

сверления (L) стали 1Х18Н9Т (HRC 42…..46; n=720 об/мин, S=0,2 мм/об, сверло

Р6М5 Æ

3 мм).

Рис. 2. Дифференциальная кривая выхода летучих

продуктов (DV/Dt) при пиролизе

ПВХ.

Таблица 1

Продукты пиролиза поливинилхлорида в

условиях непрерывного подъема температуры (200°С в мин.).

|

Температура

пиролиза |

Продукты

пиролиза |

Количество

молекул |

|

220-230 |

Хлористый

водород |

99,5 0,2 0,3 |

|

450-470 |

Этен Этан |

16,6 7,6 4,7 1,6 0,2 0,1 69,2 |

Дальнейшие исследования выполнялись с

целью детального изучения химизма процесса деструкции полимерной составляющей

СОТС, состава образующихся при этом продуктов и их влияния на процесс резания.

Для этого проводился пиролиз полимеров, входящих в состав СОТС, что в

определенной мере моделировало температурные условия в зоне резания.

Пиролиз полимеров производился

в кварцевых ампулах. Навеска полимеров в количестве 0,5 г помещалась на дно

ампулы и вакуумировалась с небольшим прогревом(50° С).После этого ампула

помещалась в предварительно нагретую до 800-850°С муфельную печь и выдерживалась до полного

обугливания образца (1-2 мин.). Образующиеся при этом продукты пиролиза

конденсировались в холодной части ампулы. После пиролиза ампула наполнилась

гелием до атмосферного давления с целью

дальнейшего ввода ее содержимого в шприц-камеру хроматографа.

Анализировалась также газовая фаза

образующаяся при сверлении стали в среде соответствующей СОТС. Отбор

исследуемых газов производился стандартизовано с помощью калибровочного

натекателя в объем (1 л) в течении 1,5 мин. Все летучие продукты собирали при температуре жидкого азота (-196° С) в однолитровый объем,

а затем конденсированную фракцию (

время конденсации 30 мин. ), концентрировали, перемораживая ее в малый объем

(10 см3) с последующим заполнением ампулы гелием для проведения

хроматографического анализа. Газообразная фракция, не конденсирующаяся при

температуре жидкого азота, не анализировалась.

Сверление стали 1Х18Н9Т в среде СОТС

производили сверлом d=5 мн при скорости вращения сверла 1500 об/мин. На дно

стального стакана тонким слоем наносили полимер и закрывали крышкой, которая

имела два отверстия для ввода сверла и отбора газообразных продуктов,

образующихся при сверлении.

Анализ газовой фазы

производился на газовом хроматографе CHROM=5 (70°С, Porapak-p, расход

газа носителя 30 мл/мин.). Высокая чувствительность хроматографа позволяла

идентифицировать газы в количестве не

менее 10 моль.

Хроматографический анализ

показал (Таблица 1), что уже при температуре 220-230°С происходит интенсивное

дегидрохлорирование полимера с образованием хлористого водорода. Образование

HCl становится возможным отщеплением галогена и водорода у соседних звеньев

макроцепи полимера. Большая концентрация летучего продукта, который образуется

из ПВХ уже при относительно низких температурах подтверждается также данными

дифференциального термического анализа (Рис. 2). При более высоких температурах

процесс приобретает авбокаталитический характер [7,8]. Исходя из указанного

авторы [9,10] приводят следующий механизм реакции деструкции ПВХ:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() и т.д.

и т.д.

![]()

![]()

Однако этой реакции предшествует отрыв

атома водорода по схеме:

![]()

![]()

![]()

![]()

![]()

а также образование радикала

![]()

![]()

![]()

![]()

![]()

Одновременно с этой реакцией происходит отрыв атома хлор

![]()

![]()

![]()

![]()

![]()

И

образования радикала

![]()

![]()

![]()

![]()

С

последующим образованием сопряженной двойной связи в цепи полимера

![]()

![]()

![]()

![]()

Еще при умеренных температурах и на

начальных стадиях сверления после реакции дегидхлорирования, наступает

вторая стадия, которая приводит к сшивке

полимерных цепей по схеме:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Таким образом, термодеструкция ПВХ

начинается при низких температурах и уже в области температур 220-230° С наблюдается максимальный выход хлористого

водорода и образуется небольшое количество непредельных углеводородов.

При более высоких температурах (выше

400°

С) происходит карбонизация, приводящая к образованию свободного углерода

[9,10]. Следовательно, при термическом разложении ПВХ по мере углубления

распада полимера и повышения температурных нагрузок механизм брутто-процесса значительно

усложняется. Разложение ПВХ наблюдается уже при низких температурах и в условиях непрерывного

подъема температуры процесс дегидрохлорирования ПВХ заканчивается примерно к

250°

С. Выше 400°

С деструкция полимера протекает с предварительно дегидрохлорированным

полимерным продуктом и процесс, как уже отмечалось, приобретает

автокаталитический характер[8,11], что приводит в конечном итоге к образованию

смеси высокоактивных газообразных продуктов насыщенных и перенасыщенных углеводородов,

водорода, жидких углеводородов (Таблица 1) и углистого остатка с высоким содержанием

углерода.

Механизм деструкции полимеров под

действием температуры, состав и количество продуктов пиролиза зависит от их химического

строения. Однако, как было показано первой стадией процесса деполимеризации

виниловых полимеров, всегда является образование макрорадикалов в результате

разрыва наиболее напряженных и ослабленных в макромолекуле.

Проведенные опыты с полиэтиленом

показали, что этот полимер термоустойчив приблизительно до температуры 290° С. При нагревании

полимера выше этой температуры молекулярная масса его уменьшается, хотя при

этом не выделяется значительных количеств летучих продуктов термодеструкции, а

уже притемпературе 350°С происходит быстрое

образование летучих веществ.

Таким образом, на последних этапах

пиролитических превращений ПЭ и ПВХ, определяемых температурным диапазоном

250-350°

С, образуется максимальное количество водорода (хлористого водорода) и

углерода. Следует отметить, что полученные результаты согласуются с данными,

приведенные в работах [12,13]. Следует отметить, что такой диапазон температур

легко достигается в зоне механической обработки уже на начальном этапе резания.

При механической обработке

метала резанием в полимеросодержащей СОТС его полимерная составляющая

по-видимому подвергается не только воздействию температуры, но и комплексу иных

физико-механических факторов. Поэтому представляло интерес сопоставить

результаты исследований по, термическому воздействию на полимер с

механохимическим.

Результаты хроматорграфического анализа

газообразных продуктов, образующихся при термическом и механохимическом

воздействии на полиэтиленовую эмульсию представлены в табл.2, где каждое

значение соответствует среднему показано трех измерений.

Таблица 2

|

№ |

Пиролиз |

Сверление |

Время удерживания в сек. |

Продукты пиролиза |

||

|

ПЭ эм. |

ПЭ |

ПЭ эм. |

ПЭ + вода |

|||

|

1 2 3 4 5 6 7 8 9 10 11 12 |

17 - 30 99 145 263 400 575 1260 1650 4380 - |

16 29 33 100 - 260 400 - - 1620 4350 6690 |

16 28 33 96 - 257 400 - 1280 - - - |

17 - 34 105 - 264 410 - 1200 - - - |

17 30 34 96 105 - 400 - 1290 1620 4350 6630 |

Метан Этилен Этан Пропилен Пропан - Изобутен - Ацетон Пентен Гексен Гексан |

Из таблицы 2, видно, что состав газовых

смесей, образующихся при пиролизе и при

сверлении в области летучих фракций более или менее идентичен, тогда как

для высококипящих фракции значительно различается. В продуктах, образующихся

при сверлении отсутствуют фракции пентена, гексена, и гексана, что можно

объяснить их активным разложением и поглощением ювенильными поверхностями,

образующимися в результате разрушения стали.

Аналогичные данные получены в опытах по пиролизу и

сверлению в среде поливинилхлоридных эмульсий. Отличие состоит лишь в наличии в

газовых фазах хлорсодержащих углеводородов.

Оценка трибологической активности газов производилась с помощью

вакуумной камеры – приставка к токарному станку, снабженной приспособлением для

измерения крутящего момента. Обрабатываемой заготовкой являлся трубчатый

образец из стали 45 диаметром 38 мм. устройство для измерения крутящего момента состоит из измерительного моста и

усилительно-измерительной аппаратуры. В качестве измерительного элемента служит

тензометрическая балка с наклеенными тензодатчиками. В опытах с вакуумной

камерой исследовалось влияние на параметры резания большинства компонентов

газовой смеси, приведенных в табл.2, образующихся при механической обработке.

Механическая обработка точением образца осуществлялась в воздухе, вакууме (10-5

мм.рт.ст.) и в химических соединениях, составляющих газовую смесь.

На рис. 3 показаны фрагменты записи крутящего момента, возникают

при точении образца.

Полученные результаты, позволяют сделать следующие выводы.

1.Крутящий момент при обработке не зависит от давления газа в

камере в которых проводились испытания в интервале от 5 до 100 мм.рт.ст.;

2. В ряду изученных соединений

крутящий момент практически не зависит от их природы;

3. Все изученные продукты пиролиза

полимерной присадки в СОТС демонстрирует, по сравнению с воздухом и вакуумом,

снижение крутящего момента при механической обработке примерно на 50-60%;

4.Состав газовых смесей, образующихся

при пиролизе и при механической обработке

(сверлением) в области летучих фракций более или менее идентичен, тогда как для

высококипящих фракций (позиции 10, 11, 12) значительно различается.

Среди соединений, образующихся при

точении в атмосфере каждого из изученных газов, не обнаружено никаких

соединений, которые бы не находились среди продуктов пиролиза исходной

присадки. С другой стороны, среди соединений, образующихся при точении в

атмосфере ацетона, бензола, толуола, этилена, пропана, метана, пропилена,

изобутена, гексена, пентена нет

высокомолекулярных непредельных углеводородов. Таким образом, можно, сделать

вывод о том, что такие соединения образуются в пиролитических цепях,

начинающихся от исходных полимерных присадок, а не от каких-либо промежуточных

продуктов.

Среди соединений, образующихся при

точении в атмосфере каждого из изученных газов, не обнаружено никаких

соединений, которые бы не находились среди продуктов пиролиза исходной

присадки. С другой стороны, среди соединений, образующихся при точении в

атмосфере ацетона, бензола, толуола, этилена, пропана, метана, пропилена,

изобутена, гексена, пентена нет

высокомолекулярных непредельных углеводородов. Таким образом, можно, сделать

вывод о том, что такие соединения образуются в пиролитических цепях,

начинающихся от исходных полимерных присадок, а не от каких-либо промежуточных

продуктов.

Рис. 3. Значения крутящего момента (М),

возникающего при сверлении стали в

гермокамере в атмосфере различных газов.

1 – вакуум; 2 – этилен, пропан, ацетон, бензол, толуол, четыреххлористый

углерод.

Как известно, между величиной крутящего момента

и характеристиками износа инструмента, в более или менее широком интервале

измерения наблюдается линейная корреляция. Следовательно, любой из

исследованных компонентов, в принципе может быть ответственен за снижение

износа инструмента при использовании СОТС с полимерной присадкой по крайней

мере вдвое. В то же самое время отсутствие какой-либо заметной зависимости крутящего момента от природы углеводородного

газа указывает на единство природы элементарных актов, лежащих в основе

трибохимического процесса. Можно, например, допустить, что в зоне резания,

вблизи режущей кромки, в условиях высоких температур, сдвиговых нагрузок и

наличия экзоэлектронной эмиссии любой из исследуемых газов деструктирует до

состояния химической плазмы с существительным преобладанием активных форм водорода и углерода (для ПЄ) и водовода,

углерода и хлора (для ПВХ).

Такой вывод обосновывается

следующими аргументами. Органические вещества, входящие в состав газовой смеси,

образующейся при механохимической обработке, имеют различное химическое

строения и свойства, а значит и их влияние на процессы деформации и разрушения

не могут вызывать одинаковый эффект. Поскольку факты говорят об обратном, то

правомерен вывод о том, что газовая смесь является только промежуточной средой,

представляющая собой на этапах пиролибических и механических превращений

промежуточным продуктом для дальнейших химических преобразований. Дальнейшие

исследования в этом направлении позволили выяснить, что при контакте

органической молекулы с нагретой металлической поверхностью (срезаемый слой

металла) в зависимости от природы молекулы, состояния металлической поверхности

и температуры контакт может быть эффективным, либо не эффективным, даже при

очень высокой температуре (около 1900° С) [12].

Например, при столкновении молекулы С2Н2 с

металлом (вольфрамом) нагретым до высокой температуры (1000С), она прилипает к металлу одним из своих

углеродных атомов, что приводит к

локальному образованию карбида; другие атомы молекулы (водород) должны в этом

случае немедленно перераспределятся между собой и вылетать в объем в виде более простых молекул

(например Н2 в случае С2Н2 и Н2 и

СО в случае СН3СНО и СН3СОСН3); свободные

радикалы при этом не образуются /13/.

В результате этого поверхность

металла будет науглераживаться, реакция при этом замедляется, а за тем и вовсе

прекращается и поверхность станет полностью инертной.

Способность поверхности сильно нагретых металлов генерировать в объем

свободные атомы известна со времен ранних работ Ленгмюра, на основе которых был

создан один из простых методов получения атомарного водорода в малых

количествах. Например /14/, этот процесс идёт по двухстадийной схеме:

МЕ+Н2![]() Ме-Н+Н;

Ме-Н+Н;

Ме-Н![]() Ме+Н

Ме+Н

Значительное влияние такой поверхности

на протекание на ней химических реакций подтверждается следующими данными

На возможность протекания аналогичного

процесса при механической обработке, когда воздействие алифактических

предельных полимеров (рекомендуемых в качестве присадок СОТС ) с поверхностью

метала хотя и происходит при относительно невысоких температурах, однако в этот

процесс активно вмешивается непрерывно обнажающаяся в результате механической

обработке ювенильная поверхность. Изучение хемсорбции и простых химических

реакций на поверхностях металлов, подвергнутых ультравакуумной очистке (10-10

мм.рт.ст), показало /15/, что при этом достигается весьма значительное

повышение химической активности молекул. Хемосорбция водорода, азота и

кислорода с диссоциацией на атомы уже при температуре жидкого воздуха – 1880С

(в некоторых случаях и при температуре сжижения водорода - 2530С)

протекает очень быстро, практически без энергии активации.

В этом случае атомы чистой

поверхности металлов ведут себя, так как если бы каждый из них обладал одной,

или более свободной валентностью /15/. На модельном языке химии скорее следует

говорить об образовании между поверхностными атомами решетки большого числа

дополнительных непрочных связей, легко раскрывающихся при адсорбции.

Возможность протекания химических

реакций аналогично описанным при механохимической обработке было подтверждено

нами следующими опытами.

Методом ОЖЕ –

спектроскопии, исследовалась поверхность металла после точения в полимерсодержащих

СОТС. Анализ результатов, полученных в

результате исследования поверхности металлов (Ст. 45, Fe, Ti, Со, Ni, Мо) после обработки в

полимерсодержащих СОТС показал

(рис. 4), что поверхность всех

исследованных металлом практически

полностью покрыта атомами углерода; концентрация которого

постепенно убывает по мере удаления от

поверхности.

В то же время, спектральный

анализ стружки показал, что в ней содержится большая концентрация водорода

[16]. Следовательно, на снабжающейся каталитически активной поверхности

обрабатываемого металла в результате контакта органических соединений, входящих

в состав газовой смеси, происходит химическая реакция с образованием водорода и

углерода.

Таким образом, полученные

результаты исследования позволяют полагать, что при механохимической обработке

металлов в зоне резания вблизи режущей кромки инструмента под влиянием высокой

температуры и сдвиговых нагрузок происходит деструкция макроцепи полимера, входящего

в

состав СОТС с образованием газовой смеси, состоящей

(например, для полиэтилена) из химических элементов, содержащих в макроцепи в

различных сочетаниях водород и углерод от С, до С70. Если в

качестве присадки к СОТС применяется ПВХ, то в состав смеси добавляется и

соединения хлора. Непрерывное образование новой, ювенильной поверхности

в процессе резания, обладающей высокой каталитической способностью, приводит к

катализу на этой поверхности химических элементов из газовой фазы с

образованием химической плазмы, содержащей в активной форме атомы,

входящие в сосав химических соединений.

Например, если в качестве полимерной присадки к СОТС применяется ПЭ, то

будет образовываться водород и углерод.

Процесс образования плазмы может ускоряться в результате столкновения

химических элементов с электронами, обладающими высокой энергией, эмиссия которых происходит в результате

разрушения металла.

Возникающий на последней стадии

физико-химических процессов водород, как известно /17, 18/, наиболее сильно из

всех химических элементов облегчает процессы деформации и разрушения, что и

обеспечивает чрезвычайно высокую эффективность СОТС на полимерной основе при их применении при

механической обработке металла.

Рис. 4. Распределение химических

элементов в поверхностном слое стали 45 твердостью HRC 42 после точения полимерсодержащей СОТС

на основе ПЭ: 1 – железо; 2 – углерод; 3 – кислород. Режим обработки резцом ВК

– 6: v=8,3

c-1,

t=0,8

мм, s=0,1 мм/об. Перед ОЖЕ – спектроскопией

образцы подвергли ультразвуковой очистке в течении 7 мин и последующей выдержке

в инертной атомсфере при 125 °

С в течении 30 мин.

Что касается углерода, который

накаливается в процессе механохимической обработки на поверхности режущего

инструмента, то он, с одной стороны, играет роль смазки, разделяя трущиеся

поверхности, а с другой диффудируя в режущие кромки инструмента, повышает их

износостойкость за счет образования твердых карбидных фаз [19].

Литература

1.

Сошко

А.И. Физико-химическая механика обработки твердых тел в полимеросодержащих СОЖ

// Свойства конструкцийных материалов при взаимодействии рабочих сред. – Киев,

- 1980. – с. 338.

2.

Справочник.

Смазочно-охлаждающие технологические средства для обработки металлов резанием /

Под ред. Энтелиса С.Г. – М., Машиностроение, 1986, - с. 352.

3.

Латышев

В.Н. Повышение эффективности СОТС. – М.: Машиностроение, 1975. – с. 89.

4.

Старков

В.К. Дислакционные представления о резании металлов. – М.: Машиностроение,

1979. – с. 159.

5. W.G. Oakes, R.B. Richards, J. Chem. Soc., 1956, c.3929

6.

Химические

реакции полимеров. Под редакцией Е. Феттеса, перевод с английского, изд. «Мир»,

м., т.2, 1967, с. 519.

7. C.B. Havens, Ref. 43, p. 107.

8. A.S. Kenyon, Ref. 43, p. 69.

9. P.E. Bertsch Rubb. Norld. – 1961. – 144, 33, p. 73.

10. Сборник. Химические

реакции полимеров под ред. Е. Феттеса, Изд. «Мир», М., т. 2, 1967, р. 84.

11. Н.И. Тугов, Г.И.

Кострыкина. Химия и физика полимеров. М. Химия, 1989, с. 431.

12. P. Le Goff, M. Letort. R. Acad. Sci., 239, 1954, 970.

13. P. Le Goff, M. Letort. J. Chim. Phys., 54, 1957, 3.

14. С.З. Рачинский. Теоретические

основы гетерогенного контактного катализа, ч. 1-2. М. Изд. АН СССР, 1936.

15. С.З. Рачинский. Сб.:

Строение вещества и спектроскопия, М., Изд. Ан СССР, 1960.

16. В.А. Сошко, С.Н.

Макаров. Проникновение водорода в обрабатываемый металл из СОТС // Восточно

Европейский журнал передовых технологий – 2005. - №4/1 (16). – с. 56.

17. Г.В. Карпенко, Р.Н.

Кринякевич. Влияние наводороживания в процессе деформации стали на ее

химические свойства // Физико-химическая механика материалов Изд. Наукова

Думка, Киев, - №5, - 1977. с. 75.

18. В.И. Лихтман, П.А.

Ребиндер, Г.В. Карпенко. Влияние поверхностно-активной среды на процессы

деформации металлов. – М.: Изд. АН СССР, 1954. – 208 с.

19. Э.А. Станчук, А.И.

Сошко. Повышение стойкости режущих инструментов диффузионным насыщением в

процессе работы. // Труды Николаевского кораблестроительного института. – 1981.

вып. – 174. С. 56.