Математика

Лавріненко Н.М., Хомічук В.А., Бескровний О.І.

Доннецький Національний

університет економіки і торгівлі імені Михайла Туган-Барановського

Статистична модель процесу аерування

жирової маси у пластифікаторі ВВ-ПМЛ

У статті досліджено процеси перемішування жирових

мас у пластифікаторі ВВ-ПМЛ. Обгрунтовано вибір раціональних режимів аерування

за допомогою математичної моделі процесу

змішування у двоваловому лопатевому змішувачі.

Ключові слова: аерування, пластифікатор,

змішувач, жирова маса, математична модель.

Українські

кондитерські підприємства виробили у 2007 році понад 1,1 млн. тонн

продукції, що за обсягом становить більше 3% ВВП країни [1]. Сегмент борошняних кондитерських виробів займає

близько 40% усього обсягу продукції, а практично всі вони у середньому на

третину складаються з жирової сировини. Останнім часом в якості заміни

стандартної жирової сировини – маргарину – використовуються суміші на основі

пальмового, пальмоядрового і ріпакового масел. Ці рослинні жири потребують

попередньої підготовки для використання у відповідному технологічному процесі.

Одне з

головних завдань – інтенсифікація процесу підготовки жирової маси шляхом

одночасної дії на неї різних фізико-хімічних факторів. Саме такі процеси відбуваються у розробленому нами пластифікаторі

ВВ-ПМЛ [2,3]. Ця

установка поєднує механічний і тепловий вплив на жирову масу, що дозволяє

виконувати такі операції, як подрібнення, змішування, диспергування,

гомогенізацію, емульгування, аерування і темперування. При цьому продукт зазнає

комплексного механічного впливу, тобто силового контакту робочих елементів

установки; гідродинамічного впливу, який створює статичні і динамічні напруги,

градієнти і пульсації швидкості і тиску. До того ж наявність у робочій ємності

повітря забезпечує можливість часткового аерування, тобто отримання

монодисперсної збитої консистенції жирової маси. Крім того, важливою перевагою

пластифікатора ВВ-ПМЛ над іншим обладнанням є можливість завантаження твердих

жирів без попереднього розтоплювання.

Одним з

найважливіших напрямів розвитку і вдосконалення технологічних процесів є побудова

таких математичних моделей, які б дозволили прогнозувати якість готового

продукту, виходячи з геометричних, кінематичних і термодинамічних параметрів

робочих органів обладнання. Але складність явищ, які відбуваються у змішувачі,

утруднює математичний опис залежності розподілу елементів емульсії від

фізико-механічних властивостей обладнання та його технологічних і

конструктивних факторів. Суперечливість результатів різних дослідників [4] пояснюється

тим, що застосування традиційного методу дослідження при вивченні

багатофакторного процесу змішування не

дозволяє точно вибрати оптимальний рівень факторів, так як невідомі ступінь і

характер їх взаємодії.

Метою статті

є обгрунтування результатів експериментальних досліджень процесу аерування

жирової суміші за допомогою статистичних методів.

Для

визначення якості перемішування знаходились відносні концентрації повітряної

компоненти ![]() в

в ![]() довільно вибраних

точках змішувача при

довільно вибраних

точках змішувача при ![]() паралельних

випробуваннях (

паралельних

випробуваннях ( ![]() – номер точки, у якій

досліджується процес,

– номер точки, у якій

досліджується процес, ![]() ,

, ![]() – номер випробування,

– номер випробування, ![]() ). Диференціальне

рівняння для вибірки із

). Диференціальне

рівняння для вибірки із ![]() проб, взятих в

проб, взятих в ![]() довільно вибраних

точках змішувача при

довільно вибраних

точках змішувача при ![]() паралельних

випробуваннях у кожній точці має вигляд:

паралельних

випробуваннях у кожній точці має вигляд:

(1)

(1)

де ![]() – коефіцієнт

швидкості змішування;

– коефіцієнт

швидкості змішування; ![]() – математичне

сподівання концентрації повітряної компоненти;

– математичне

сподівання концентрації повітряної компоненти; ![]() – дисперсії, які

характеризують незавершеність процесу змішування.

– дисперсії, які

характеризують незавершеність процесу змішування.

Перейдемо від

концентрації повітряної компоненти до її вибіркової дисперсії, яка характеризує

якість аерування жирової маси та запишемо відповідне диференціальне рівняння. Знайдемо

суму рівнянь (1) по ![]() точках і

точках і ![]() випробуваннях і

отримане рівняння розділимо на

випробуваннях і

отримане рівняння розділимо на ![]() . В результаті одержимо

. В результаті одержимо

. (2)

. (2)

В правій

частині рівняння (2) величина ![]()

представляє собою усереднену по

представляє собою усереднену по ![]() точках і

точках і ![]() випробуваннях

дисперсію концентрації повітряної компоненти у жировій масі. Перетворимо величину

випробуваннях

дисперсію концентрації повітряної компоненти у жировій масі. Перетворимо величину

, що стоїть у лівій частині рівняння , для чого піднесемо її до

квадрату. Відхилення концентрації від її математичного сподівання

, що стоїть у лівій частині рівняння , для чого піднесемо її до

квадрату. Відхилення концентрації від її математичного сподівання ![]() є незалежними

центрованими випадковими величинами, тому подвійні суми парних добутків

центрованих випадкових величин

є незалежними

центрованими випадковими величинами, тому подвійні суми парних добутків

центрованих випадкових величин ![]() дорівнюють нулю. Тоді

дорівнюють нулю. Тоді

, (3)

, (3)

де ![]() – вибіркова дисперсія

концентрації повітряної компоненти жирової маси.

– вибіркова дисперсія

концентрації повітряної компоненти жирової маси.

Вираз ![]()

представляє собою

усереднену дисперсію, яка характеризує ступінь незавершеності процесу

змішування, що за фізичним змістом є дисперсією сегрегації

представляє собою

усереднену дисперсію, яка характеризує ступінь незавершеності процесу

змішування, що за фізичним змістом є дисперсією сегрегації ![]() . Після перетворень рівняння (2) має вигляд

. Після перетворень рівняння (2) має вигляд

. (4)

. (4)

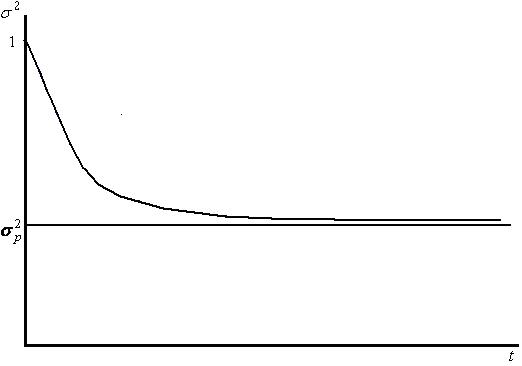

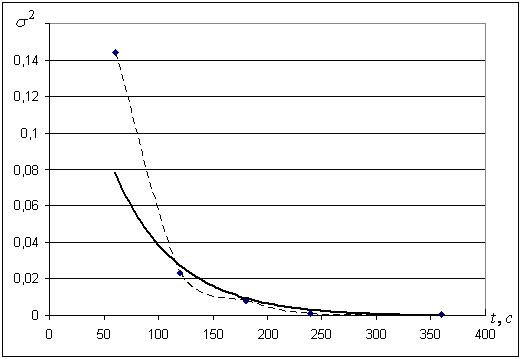

На рисунку 1

наведено кінетичну криву процесу змішування, яка характеризує змінення

дисперсії концентрації ![]() за часом.

за часом.

Рисунок 1 –

Кінетична крива для процесу змішування

При достатньо

великих значеннях часу ![]() досягається гранична

якість суміші

досягається гранична

якість суміші ![]() , коли процес аерування знаходиться у динамічній рівновазі.

, коли процес аерування знаходиться у динамічній рівновазі.

Припустимо,

що між дисперсією процесу розподілення і сегрегації існує лінійний зв'язок,

який визначається співвідношенням

![]() , (5)

, (5)

де ![]() – початкова дисперсія

концентрації повітряної компоненти при

– початкова дисперсія

концентрації повітряної компоненти при ![]() ;

; ![]() – коефіцієнт

пропорційності;

– коефіцієнт

пропорційності; ![]() – початкова дисперсія

сегрегації при

– початкова дисперсія

сегрегації при ![]() .

.

На практиці при

дослідженні процесів змішування використовують дисперсію, нормовану відносно початкової

дисперсії ![]() , яка у нашому випадку розраховується за формулою

, яка у нашому випадку розраховується за формулою ![]() , де

, де ![]() – концентрація повітряної

компоненти.

– концентрація повітряної

компоненти.

Тоді граничні

умови мають вид: при ![]() , а при

, а при ![]() .

.

З формули (5)

випливає, що

![]() . (6)

. (6)

Так як при ![]() , то з рівняння (6) знаходимо коефіцієнт пропорційності

, то з рівняння (6) знаходимо коефіцієнт пропорційності ![]()

![]() . (7)

. (7)

Враховуючи

(6), перепишемо рівняння (4) у виді, зручному для інтегрування

. (8)

. (8)

В результаті

інтегрування рівняння (8), отримаємо

. (9)

. (9)

Визначимо

постійну інтегрування ![]() з початкової умови

з початкової умови ![]() :

:

. (10)

. (10)

З урахуванням

(10) рівняння (9) запишеться у вигляді

. (11)

. (11)

Підставимо

вираз (7) для коефіцієнта пропорційності ![]() у рівняння (11) і

одержимо

у рівняння (11) і

одержимо

. (12)

. (12)

Розв’яжемо

рівняння (12) відносно ![]() . В результаті отримали залежність вибіркової дисперсії

концентрації повітряної компоненти жирової маси від часу

. В результаті отримали залежність вибіркової дисперсії

концентрації повітряної компоненти жирової маси від часу

, (13)

, (13)

яка задовольняє початковим умовам

![]() та

та ![]() .

.

Формула (13)

представляє собою математичну модель процесу аерації у лопатевому змішувачі

пластифікатора ВВ-ПМЛ, який визначається константою швидкості змішування ![]() і граничною (рівноважною)

дисперсією концентрації повітряної компоненти у жировій масі

і граничною (рівноважною)

дисперсією концентрації повітряної компоненти у жировій масі ![]() .

.

Параметри

математичної моделі ![]() і

і ![]() залежать від режиму

роботи і конструктивних особливостей змішувача і визначаються експериментально

на етапі ідентифікації параметрів і перевірки адекватності математичної моделі.

Для ідентифікації і перевірки математичної моделі (13) була поставлена серія

паралельних дослідів по перемішуванню жирових мас у двохваловому шнеколопатевому

змішувачі пластифікатора ВВ-ПМЛ.

залежать від режиму

роботи і конструктивних особливостей змішувача і визначаються експериментально

на етапі ідентифікації параметрів і перевірки адекватності математичної моделі.

Для ідентифікації і перевірки математичної моделі (13) була поставлена серія

паралельних дослідів по перемішуванню жирових мас у двохваловому шнеколопатевому

змішувачі пластифікатора ВВ-ПМЛ.

Жирові блоки

завантажували у бункер і починали пластифікувати з одночасною аерацією за

заданою програмою. Через задані проміжки часу пластифікатор зупиняли і з об'єму

суміші у рівномірно розташованих десяти точках (![]() ) відбирали проби у п’ятикратній повторності (

) відбирали проби у п’ятикратній повторності (![]() ). Проби відбирали точковим способом пробовідбірником за ГОСТ

13496.0-80. Далі їх зважували на електронних терезах ВСЛ-200/1 та розраховували

відносні концентрації повітряної компоненти в окремих точках, величини відхилення

концентрації та ступінь рівномірності розподілення компоненти.

). Проби відбирали точковим способом пробовідбірником за ГОСТ

13496.0-80. Далі їх зважували на електронних терезах ВСЛ-200/1 та розраховували

відносні концентрації повітряної компоненти в окремих точках, величини відхилення

концентрації та ступінь рівномірності розподілення компоненти.

Проби

відбирали через різні проміжки часу. Враховуючи експоненціальний вид кінетичних

кривих, у початковому періоді проби відбирали через менші проміжки часу, у

кінцевому – через більші. Проби відбирали у моменти часу 60с, 120с, 180с, 240с,

360с для маргарину і 60с, 180с, 300с,

480с, 660с для пальмового жиру, що зумовлено режимом роботи пластифікатора і

фізико-хімічними характеристиками жирової маси. Об’ємне завантаження змішувача

в усіх дослідах складало 0,06 м3, кутова швидкість обертання валів –

0,49 с-1, константа змішування ![]() , концентрації повітряної компоненти

, концентрації повітряної компоненти ![]() .

.

По отриманим

експериментальним значенням концентрацій повітряної компоненти жирової маси

оцінювали значення вибіркових дисперсій за формулою

, (14)

, (14)

де ![]() – експериментальне

значення концентрації повітря в

– експериментальне

значення концентрації повітря в ![]() - й пробі, яка взята

в

- й пробі, яка взята

в ![]() - й точці відбору;

- й точці відбору;  – середнє значення

концентрації.

– середнє значення

концентрації.

Отримані

експериментальні дані концентрації повітря наведено в таблиці.

Таблиця 1 – Статистична

обробка екпериментальних даних

|

Жиро-ва маса |

|

|

|

|

|

|

|

|

|

|

|

1-3 |

Мар-гарин |

60 |

0,1396 |

0,0729 |

0,2562 |

0,1162 |

0,0921 |

0,538 |

0,691 |

0,1439 |

|

120 |

0,0191 |

0,0254 |

0,0390 |

0,0273 |

0,0185 |

0,468 |

0,0233 |

|||

|

180 |

0,0050 |

0,0169 |

0,0027 |

0,0042 |

0,0128 |

0,689 |

0,0091 |

|||

|

240 |

0,0014 |

0,0009 |

0,0018 |

0,0013 |

0,0010 |

0,443 |

0,0013 |

|||

|

360 |

0,0005 |

0,0006 |

0,0015 |

0,0004 |

0,0007 |

0,583 |

0,0008 |

|||

|

4-6 |

Паль-мовий жир |

60 |

0,2631 |

0,1421 |

0,0731 |

0,2232 |

0,1528 |

0,553 |

0,691 |

0,1467 |

|

180 |

0,0380 |

0,0245 |

0,0202 |

0,0345 |

0,0268 |

0,459 |

0,0246 |

|||

|

300 |

0,0025 |

0,0049 |

0,0165 |

0,0021 |

0,0052 |

0,687 |

0,0082 |

|||

|

480 |

0,0015 |

0,0008 |

0,0019 |

0,0013 |

0,0009 |

0,452 |

0,0014 |

|||

|

660 |

0,0006 |

0,0005 |

0,0013 |

0,0007 |

0,0004 |

0,542 |

0,0007 |

За даними п’яти паралельних дослідів визначали повну (загальну)

експериментальну дисперсію концентрації повітряної компоненти у жировій масі ![]() за формулою (14).

Попередньо проводили перевірку дисперсій

за формулою (14).

Попередньо проводили перевірку дисперсій ![]() ,

, ![]() ,

, ![]() ,

, ![]() і

і ![]() паралельних дослідів на однорідність за критерієм

Кохрена. Основна гіпотеза, яка при цьому перевірялась: чи можна вважати

вибіркові дисперсії

паралельних дослідів на однорідність за критерієм

Кохрена. Основна гіпотеза, яка при цьому перевірялась: чи можна вважати

вибіркові дисперсії ![]() ,

, ![]() ,

, ![]() ,

, ![]() і

і ![]() , що порівнюються, оцінками однієї і тієї ж дисперсії генеральної

сукупності.

, що порівнюються, оцінками однієї і тієї ж дисперсії генеральної

сукупності.

Критерій

Кохрена обчислювали за формулою

(15)

(15)

Якщо ![]() для рівня значущості

для рівня значущості ![]() , то гіпотеза про однорідність дисперсій

, то гіпотеза про однорідність дисперсій ![]() ,

, ![]() ,

, ![]() ,

, ![]() і

і ![]() приймається. Як свідчать дані таблиці, всі дисперсії паралельних дослідів

однорідні.

приймається. Як свідчать дані таблиці, всі дисперсії паралельних дослідів

однорідні.

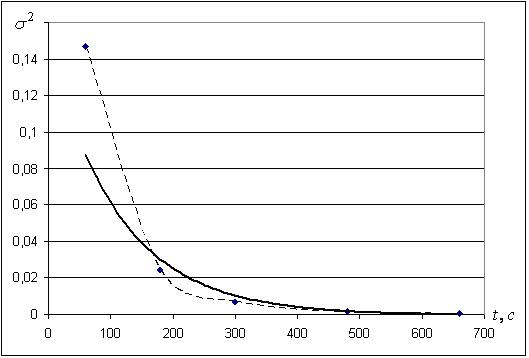

Експериментальні

і розраховані за моделлю (13) кінетичні криві наведено на рисунках 2 і 3.

Рисунок 2 –

Екпериментальна (---) і розрахункова (––) криві відхилень концентрації за часом для маргарину

Рисунок 3 –

Екпериментальна (---) і розрахункова (––) криві відхилень концентрації за часом для пальмового жиру

Важливе

значення для характеристики досліджуваного процесу змішування має його

тривалість, тобто час, необхідний для одержання суміші з рівномірним розподілом

повітряної маси [5]. З отриманих даних видно, що найбільш інтенсивно

відбувається процес аерування протягом перщих двох хвилин, коли дисперсія

концентрації повітряної компоненти зменшується на 75 – 82 %.

Протягом наступних двох хвилин розподілення повітряної компоненти відбувається

менш інтенсивно і значення дисперсії зменшується на 10 – 20 % .

Починаючи з п’ятої хвилини ефективність аерації

значно зменшується і становить 1,1 – 0,5 % для маргарину та

1,3 – 3,4 % для пальмового жиру. Таким чином, проведені

дослідження показали, що найбільш раціональним часом пластифікації жиру з його

одночасним аеруванням у пластифікаторі ВВ-ПМЛ 4 - 5 хвилин для

маргарину і 7 - 8 хвилин – для пальмового жиру. Готову жирову масу рекомендується

у підкатній ємності транспортувати у змішувальну машину потокової лінії. Це

дозволяє зберегти кристалічну структуру жиру і отримати кондитерську масу з

необхідними властивостями за міцністю.

Перспективами

наступних досліджень є знаходження кількісних характеристик найважливіших

процесів, що відбуваються під час пластифікації жирів.

Література

1. Кондитерська

промисловість [Електронний ресурс]. – Електронні текстові дані (5 Кб) /Державний інф.-анал. центр

«Держзовнішінформ» – Режим доступу: <http://www.mfa.gov.ua./data/upload/publication/12753/uk/ua/348.htm>.

2. Пат. №82011 МПК

(2006) B01F 7/02 A21C 1/00 A23P 1/10 A23G

1/10. Пластифікатор [Текст] / Литвин В.І. [та ін.] ; заявник і власник ТОВ «Фірма

ВІ-ВА-ЛТД».– № а 2006 10227; заявл. 25.09.06; опубл. 25.02.08, Бюл. №2.– 6 с.

3. Пат.

№21044 МПК (2007) С11В 5/00. Спосіб

отримання пластифікованих масел і жирів [Текст] / Литвин В.І. [та ін.] ;

заявник і власник ТОВ «Фірма ВІ-ВА-ЛТД». – № u 2006 10228; заявл. 25.09.06;

опубл. 15.02.07, Бюл. №2.– 4 с.

4. Остриков

А.Н., Сухарев А.И. Разработка математической модели процесса смешивания в

двухвальном лопастном смесителе [Текст] // Хранение и переработка

сельхозсырья.- 2002.- №5. – С. 26-29.

5. Черевко

О.І., Поперечний А.М. Процеси і апарати харчових виробництв: Підручник [Текст]

/ Харк. держ. акад. технол. та орг. харчування. – Харків, 2002. – 420 с. – ISBN 966-7885-16-X.