Технические науки/5. Энергетика

Д.т.н. С.А.Семенов, Л.Ф. Гутчинский, И.О. Слободчиков

Братский

государственный университет, Россия

эффективность технологий энерготехнологической переработки

низкокачественных углей на основе термоокислительного пиролиза

Для

исследования установок энерготехнологической переработки низкокачественных

твердых топлив авторами развивается математическая модель установок пиролиза

(МОУП), предложенная одним из авторов в [1]. В соответствии с избыточной технологической

схемой в качестве основных элементов рассматриваются: блок подготовки топлива,

реактор-пиролизер, теплогенератор, блок переработки продуктов пиролиза,

паротурбинная установка и др. МОУП включает в себя блоки расчета

теплофизических свойств исходных веществ и продуктов пиролиза, блок обработки

экспериментальных и расчета прогнозных данных, а также блоки расчета

энергетических и экономических показателей. Все блоки МОУП реализованы в среде MathCAD [2].

С

помощью МОУП авторами исследованы технологии термоокислительного пиролиза в

системе топливоподготовки тепловой электростанции (ТПТЭС) и в составе

энерготехнологического комплекса (ЭТК). В качестве устройства для осуществления

процесса пиролиза принят автотермический реактор циклонного типа (температура

переработки - 700-900ОС; производительность по исходному топливу -

100 т/ч) [3].

Применение термоокислительного пиролиза в

системе топливоподготовки

Расчеты

установки ТПТЭС проводились с использованием регрессионных зависимостей, полученных

в результате обработки экспериментальных данных термоокислительного пиролиза

канско-ачинских углей (КАУ) [4].

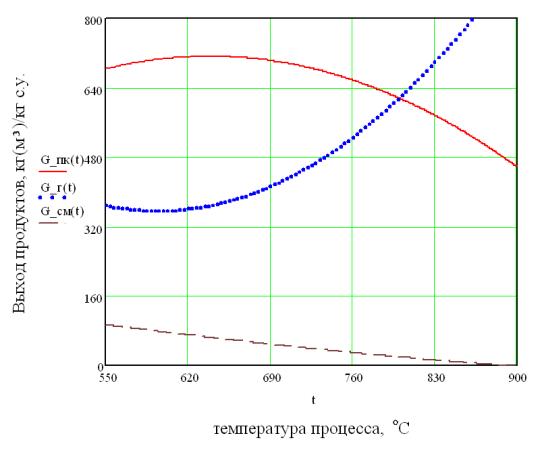

Зависимости

выхода продуктов пиролиза представляют собой функции температурного уровня

процесса (рис. 1):

![]() ,

(1)

,

(1)

![]() , (2)

, (2)

![]() . (3)

. (3)

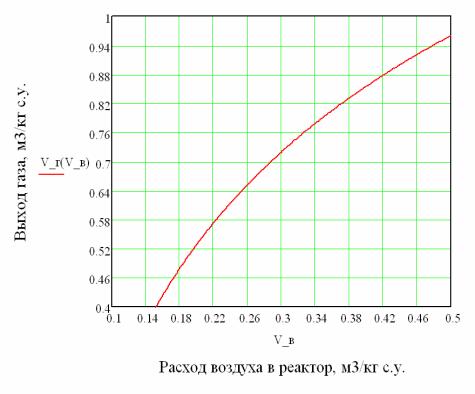

а выход

газообразных продуктов пиролиза является функцией расхода воздуха в реактор

(рис.2):

![]() (4)

(4)

где VГ – количество газообразных продуктов пиролиза, м3/кг

с.у.; VВ – расход окислителя (воздуха) на процесс, м3/кг

с.у.

Рис. 1. Зависимость выхода продуктов пиролиза от температурного

уровня процесса

Рис. 2. Зависимость выхода

газообразных продуктов пиролиза от

изменения удельного расхода воздуха, подаваемого в реактор

С применением МОУП рассчитаны

характеристики реактора - пиролизера, а также оценена энергетическая

эффективность применения установок пиролиза в топливоподготовке. Коэффициент

полезного действия установки ТПТЭС с учетом КПД производства подводимой извне

электроэнергии составил около 31%. Несмотря на некоторое снижение

энергетической эффективности работы ТПТЭС (около 31%) по сравнению с прямым

сжиганием угля, применение данной технологии позволяет получить достаточно

существенные преимущества: улучшаются эксплуатационные и экологические

характеристики котлоагрегатов, повышается надежность их работы, наблюдается

снижение капитальных и эксплуатационных затрат.

Технико-экономическая оптимизации режимных параметров

головного процесса энерготехнологической переработки Канско-Ачинских углей

Применительно

к ЭТК, отпускающему потребителям чистые энергоносители и химическую продукцию,

проводилась комплексная оптимизация режимных параметров процесса

термоокислительного пиролиза бурых канско-ачинских углей. Оценка эффективности

ЭТК проводилась с учетом одинакового энергетического и производственного эффекта

у потребителя.

Комплексная

оптимизация режимных параметров (температуры процесса, температуры разогрева

твердого теплоносителя) осуществляется путем минимизации целевой функции, в

качестве которой выбраны приведенные затраты системы, состоящей из

энерготехнологического блока, КЭС с прямым сжиганием КАУ и коксохимического

завода, на котором перерабатываются каменные кузнецкие угли с получением газа,

смолы и сырого бензола. При этом должны соблюдаться условия

(5)

(5)

где Зсист - переменная часть приведенных затрат в системе.

При

изменении режимных параметров в широких пределах изменяется ассортимент

получаемой на энерготехнологической установке продукции, расходы электроэнергии,

тепловой энергии и вспомогательных материалов на собственные нужды

энерготехнологической установки, и, как результат, отпуск потребителям

электрической энергии, газа и ценных химических продуктов.

Необходимость

обеспечения одинакового энергетического и производственного эффекта у

потребителя в любом сравниваемом варианте вызывает введение замыкающих

энергетических установок и химических производств. В качестве замыкающей

энергетической установки принимается КЭС с прямым сжиганием бурых КАУ; замыкающего

химического производства - коксохимический завод, поскольку получаемая в

энерготехнологической установке химическая продукция аналогична по своему качеству

продукции, получаемой при коксовании каменных углей.

Кроме

того, усложнение тепловой схемы энерготехнологической установки по сравнению с

КЭС, связанное с введением технологической части, где осуществляется процесс

термической переработки исходного твердого топлива, приводит к некоторому

понижению надежности работы энерготехнологического блока. Обеспечение заданной

надежности энергоснабжения в системе требует увеличения коэффициента

аварийного резерва в энергосистеме.

Затраты в

системе при одинаковом энергетическом эффекте и уровне отпуска целевой

продукции с учетом обеспечения заданной надежности энергоснабжения и

обеспечения природоохранных мероприятий выразятся соотношением:

![]() , (6)

, (6)

где ЗЭТБ - приведенные затраты на производство электрической энергии

и химических продуктов в энерготехнологической установке, руб. /год; ΔЗКЭС - приведенные затраты на выработку заданного количества

электроэнергии на конденсационной электростанции, сжигающей КАУ, руб. /год; ΔЗКХЗ - затраты на производство газа и химической продукции на

коксохимическом заводе с учетом потребительских свойств продуктов, руб. /год; ΔЗрез - затраты в резервные энергетические установки, руб. /год.

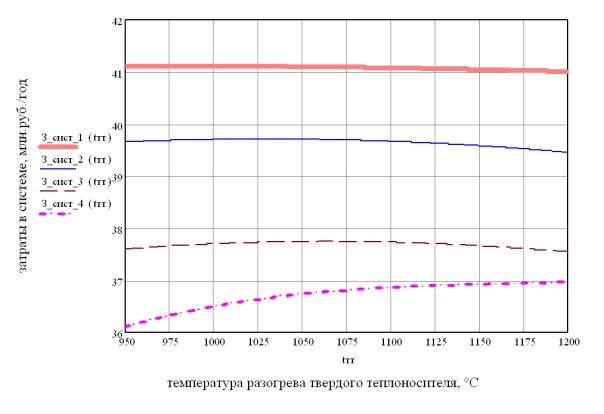

Аппроксимация

экспериментальных и расчетных данных позволила получить зависимости приведенных

затрат в системе от режимных параметров:

- от температуры разогрева твердого теплоносителя (рис.3)

![]() (7)

(7)

![]() (8)

(8)

![]() (9)

(9)

![]() (10)

(10)

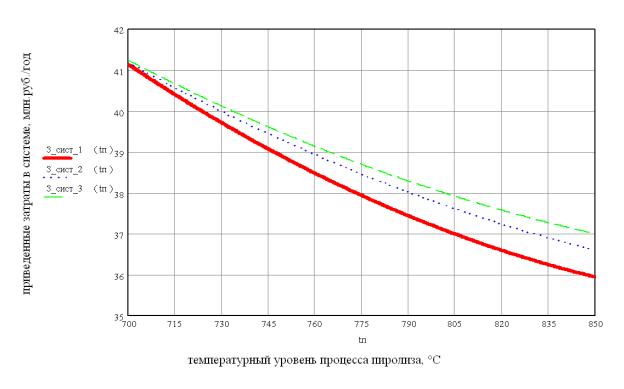

-

от температурного уровня процесса пиролиза (рис.4)

![]() (11)

(11)

![]() (12)

(12)

![]() (13)

(13)

Рис.3. Зависимость приведенных

затрат в системе от температуры разогрева твердого теплоносителя tтт

Рис. 4. Зависимость приведенных

затрат в системе от температурного уровня процесса пиролиза tп

Анализ зависимостей (7)-(13)

показывает, что изменение температурного уровня процесса пиролиза оказывает

большее влияние на величину приведенных затрат в системе, чем температура

разогрева твердого теплоносителя. В заданном интервале температур процесса окислительного

пиролиза tn = 700-850°С минимум

приведенных затрат в системе приходится на режим с параметрами tn =850°С и tтт =950°С. Повышение

величины Зсист при увеличении температуры разогрева

теплоносителя вызвано увеличением затрат на энерготехнологическом блоке,

связанных с необходимостью снижения возрастающих тепловых потерь. Снижение же

приведенных затрат системы при повышении температурного уровня процесса пиролиза

объясняется тем, что повышается отпуск целевых химических продуктов от энерготехнологического

блока, более экономичного по сравнению с коксохимическим заводом. При понижении

температуры tn недоотпуск потребителям химической

продукции приходится компенсировать за счет отпуска от КХЗ газа, смолы и

сырого бензола, себестоимость которых выше, чем у продуктов, отпускаемых от

ЭТК, что приводит к повышению приведенных затрат в системе.

Полученные при

технико-экономической оптимизации значения режимных параметров хорошо

согласуются с результатами термодинамической оптимизации, проведенной по ранее

разработанной методике [5]

Литература

1. Семенов С.А. Развитие

коммунальных теплоэнергетических технологий в районах с преобладающим твердым

топливом / С.А. Семенов.– Новосибирск: Наука, 2005.– 347 с.

2. Семенов С.А., Слободчиков

И.О. Применение системы MathCAD для

моделирования процессов низкосортных углей // Естественные и инженерные науки –

развитию регионов Сибири: Материалы VIII (XXX) Всероссийской научно-технической конференции. –

Братск: ГОУ ВПО «БрГУ», 2009. с. 118-119.

3. А.с. 1286611 (СССР).

Устройство для термической переработки пылевидного топлива / В.Г.

Каширский, В.А. Ханхалов, С.А. Семенов; Братск. индустр. ин-т. – Б. И.,

1987. - № 4.

4.

Гутчинский, Л.Ф. Использование продуктов термоокислительного пиролиза бурых

Канско-Ачинских углей // Естественные и инженерные науки – развитию регионов

Сибири: Материалы Межрегиональной научно-технической конференции. – Братск: ГОУ

ВПО «БрГУ», 2006. - С. 45.

5. Семенов, С.А. Комплексная оптимизация режимных параметров

энерготехнологического блока по переработке бурых углей /С.А. Семенов, Л.Ф.

Гутчинский // Современные технологии. Системный анализ. Моделирование. – 2010.

- № 4. – С. 221-224.