Еренчинов Данияр Кагазбекович, АО «ДАСУ» г.Алматы

Факторы качества финишной обработки пробок шаровых кранов.

При проектировании полуавтомата для

финишной обработки пробок шаровых кранов проведены экспериментальные

исследования по степени влияния на результаты обкатывания таких факторов, как

радиальный зазор между желобом и пробкой и давления дисков на пробки.

Зазор между желобом и пробкой

Радиальный зазор между желобом и пробкой (![]() ) при экспериментах изменялся за счет обкатывания пробок с

разными диаметрами сферической поверхности. Латунные пробки имели диаметр перед

обкатыванием от Ø 44,1мм до Ø 43,3мм. Сечение желобов было

постоянным: Ø 44,3мм, то есть радиальный зазор (

) при экспериментах изменялся за счет обкатывания пробок с

разными диаметрами сферической поверхности. Латунные пробки имели диаметр перед

обкатыванием от Ø 44,1мм до Ø 43,3мм. Сечение желобов было

постоянным: Ø 44,3мм, то есть радиальный зазор (![]() ) был в пределах от 0,1мм до

0,5мм.

) был в пределах от 0,1мм до

0,5мм.

Изменение зазора (![]() ) влияло на получаемую

шероховатость поверхности.

) влияло на получаемую

шероховатость поверхности.

Чем меньше зазор между желобом и пробкой, тем больше площадь пятна контакта и больше относительное проскальзывание сопрягаемых поверхностей, вызывающее более интенсивную обработку. В работе [1] неоднократно указывается на аналогичное увеличение износа шарика при качении его в «глубоком тесном» желобе шарикоподшипника, у которого

![]() или

или ![]() ,

,

где ![]() – радиус шарика,

– радиус шарика, ![]() - радиус сечения желоба.

- радиус сечения желоба.

При обкатывания пробок в «глубоком» желобе

факт усиленного износа, то-есть производительности обработки, является

положительным, и отношение размеров желоба и пробки, как показали

эксперименты, целесообразно выбирать в

пределах

![]()

Теоретически обосновать это соотношение

сложно, так как в триботехнике существуют несколько теорий трения и

изнашивания.

При практическом

обкатывании пробок и изменении радиального зазора между поверхностями желобов и

сферы пробки в пределах 0,1-0,5 мм было определено следующее. С уменьшением

зазора при прочих равных условиях качество поверхности улучшается, однако,

из-за допускаемых отклонений диаметра сферы пробки и сечения тора желоба,

выдерживать указанный зазор с относительно малым отклонением не представляется

возможным. Величину гарантированного (минимального) радиального зазора по

результатам опытных данных целесообразно рассчитывать по предлагаемой формуле :

![]() ,

,

где Ду –

диаметр условного прохода крана в мм.

Максимальные

зазоры определяются допускаемыми отклонениями на размеры пробок (h 11) и желобов (H 12).

Номинальные

радиальные зазоры между желобом и пробкой при обкатывании пробок кранов Ду

15-50мм можно определять по эмпирической зависимости, рассчитанной по

экспериментальному графику [2]:

![]() или

или ![]() ,

,

где ![]() и

и ![]() - радиусы сферы пробки и

сечения желоба в миллиметрах.

- радиусы сферы пробки и

сечения желоба в миллиметрах.

Минимальные, номинальные и максимальные

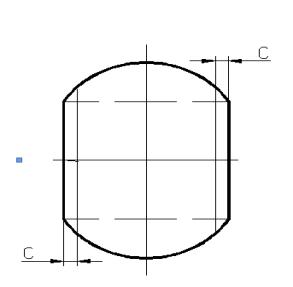

зазоры (![]() ) показаны на рисунке 1.

Несовпадение с опытными данными не превышает 5%.

) показаны на рисунке 1.

Несовпадение с опытными данными не превышает 5%.

Давление диска на пробки

Давление диска

на пробки является важным параметром, влияющим на шероховатость и форму

обрабатываемой поверхности. При фактическом обкатывании латунных пробок на

обкатном станке оказалось, что величина расчетного давления с принятыми

допущениями является максимальной, поэтому

для экспериментов давление выбиралось ниже расчетного.

С увеличением

давления необходимая шероховатость поверхности пробки может получиться за

несколько секунд обкатывания. Однако при этом увеличивается эффект

«закатывания» сферы у кромок отверстия, то-есть уменьшение ее диаметра на

расстоянии 2-5мм от торцов (рисунок 2).

Рис.2.

Участки «закатывания сферы».

Хотя это искажение формы на узких кольцевых участках является полезным для уменьшения усилия управления шаровым краном [3], применять большие

давления при обкатывании следует с осторожностью. Дело в том, что при этом увеличивается ширина кольцевых закатанных участков у кромок отверстий (C). На это отклонение влияет также истирание поверхности указанных

участков, имеющих большие пятна контактов (из-за деформации пробки).

Например,

после обкатывания латунной пробки крана Ду 25мм в течение 35 секунд при

давлении на диск 2400Н (на пробку 800Н) остаточная деформация, измеренная по

диаметру отверстия (у его кромок),

составляла 0,05мм. А уменьшение диаметра сферы в этих же местах было больше (до

0,08мм) за счет тройного эффекта: остаточной деформации, пластического

поверхностного деформирования и истирания. Диаметр остальной поверхности сферы

после обкатывания практически оставался неизменным (уменьшался в пределах

0,01мм). Измерения проводились на индикаторном приспособлении для измерения

формы сферических поверхностей пробки. Такая картина наблюдалась у всех

обкатанных пробок, что позволило сделать вывод: при обкатывании пробок шаровых

кранов между двумя торовыми желобами на узких кольцевых участках сферической

поверхности на расстоянии 2 - 5мм от торцов отверстий происходит плавное

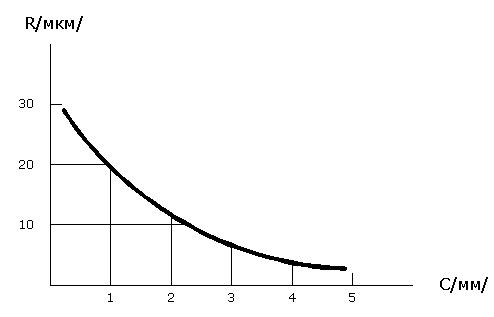

уменьшение диаметра сферы (рисунок 3)

за счет

остаточной деформации и натирания. Максимальная величина такого «закатывания», измеренная у торцов, зависит от давления на пробки и времени

обкатывания и может достигать для латунных пробок 0,05-0,07 мм по радиусу. При

уменьшении давления и увеличении времени обкатывания влияние истирания может

быть основным.

Рис. 3.

Уменьшение радиуса сферы (ΔR)

по длине дуги С (наибольшее ΔR – у

торцов). Время обкатывания 35 секунд, давление на пробку 700 Н.

На рисунке 4 показана зависимость величины

максимального уменьшения (у кромок отверстия) радиуса сферы пробки ![]() и общей длины участка

«закатывания» (С) от зазора (а) между желобом и пробкой при давлении диска на

латунную пробку шарового крана Ду 25мм 700 Н.

и общей длины участка

«закатывания» (С) от зазора (а) между желобом и пробкой при давлении диска на

латунную пробку шарового крана Ду 25мм 700 Н.

Рис.4.

Зависимость максимальных размеров закатывания сферы у кромок отверстий латунной

пробки крана Ду25 мм (C и ΔR) от зазора (а) при давлении на пробку Р=700.

На рисунке 5, стр 109 – зависимость тех же

параметров от давления на пробку при зазоре

На рисунке 5, стр 109 – зависимость тех же

параметров от давления на пробку при зазоре ![]() .

.

Рис.5.

Зависимость максимальных размеров закатывания сферы у кромок отверстий (С и ΔR)от давления

на латунную пробку крана Ду25мм при зазоре а=0,25мм.

Для проверки

влияния на потребляемую мощность дополнительного динамического давления

верхнего диска на пробки из-за их «скачков» было измерено изменение силы тока

приводного двигателя в процессе обкатывания. При обкатывнии пробок диаметром

44мм (стальных и латунных) с максимальным расчетным зазором между желобом и

пробкой равным 0,35мм изменение силы тока практически не наблюдалось (было в

пределах нескольких миллиампер), что подтвердило реальность

расчетных выводов о незначительном влиянии указаного фактора.

Выводы:

1. Неравножесткость

конструкции пробки шарового крана явилась причиной теоритического и

экспериментального определения влияния переменной деформации побки при

обкатывании на качество обработки. Выявлена особенность процесса обкатывания:

на узких участках поверхности пробок у торцов отверстия имеется уменьшение

радиуса сферы на 0,03-0,05 мм., что является полезнымдля снижения усилия

управления краном, и может при необходимости еомпенсироваться наладкой станка

при предворительной сферотокарной обработке.

2. Получаемая шероховатость сферических

поверхностей после обкатывания Ra-(0,2-0,25)мкм. Шероховатость сферы на узких участках

«закатывания» меньше и находится в пределах Ra-(0,15-0,2)мкм.

Литература

1.

Пинегин С.В. Трение качения в машинах и приборах. – М.: «Машиностроение»,

1976, - 249с.

2.

Яковлев К.П. Математическая обработка результатов экспериментов. – М.: «Машиностроение»,

1953, - 383с.

3.

Гуревич Д.Ф. Расчет и конструирование трубопроводной арматуры. – Л.:

«Машиностроение», 1969, - 125с