Чура М.Н.

Морская

государственная академия имени адмирала Ф.Ф. Ушакова (Новороссийск)

Влияние

содержания углерода на место зарождения малых трещин в микроструктуре

углеродистых сталей

Углеродистые стали нашли широкое применение в судовых

и гидротехнических конструкциях и сооружениях. Элементы судовых конструкций

зачастую подвержены циклическим нагрузкам, поэтому для морского транспорта

особенно актуальны исследования, связанные с усталостными явлениями. Основным

фактором классификации углеродистых сталей является содержание углерода,

который в виде цементита (соединение железа с углеродом, карбид железа Fe3C), совместно с ферритом (твердый раствор внедрения

углерода в α-железе), образует

фазу перлита. Для инженерных расчетов достаточно использовать значение предела

выносливости стали (σR),

что представляет собой максимальную амплитуду напряжений, при которой еще не

происходит усталостное разрушение до базы испытаний [1]. Зависимость σR от содержания углерода в стали, составленная

по данным справочников [1-3], показана на рисунке 1.

Рис.

1 Зависимость предела выносливости (σR) от содержания углерода в стали, при испытаниях на

изгиб с асимметрией цикла R =

-1 и частотой f=50 Гц

Рис.

1 Зависимость предела выносливости (σR) от содержания углерода в стали, при испытаниях на

изгиб с асимметрией цикла R =

-1 и частотой f=50 Гц

Более детальное описание явления усталости требует

постадийное изучение процесса усталостного разрушения: зарождение малых трещин,

их развитие вплоть до появления макротрещины, развитие макротрещины вплоть до

разрушения. Целью данной работы является оценка влияния содержания углерода в

стали на место зарождения трещин в микроструктуре.

![]()

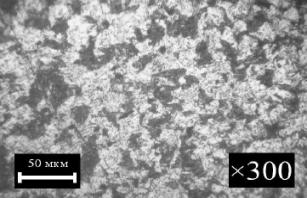

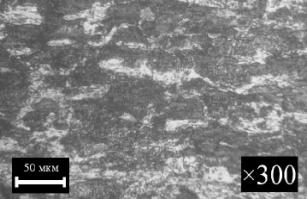

![]() Стадия зарождения малых трещин была изучена на примере

следующих углеродистых (доэвтектоидных) сталей: Ст 05 (0,05%C); Сталь20 (0,18%C); Сталь45 (0,47%C), микроструктура которых показана на рисунке 2.

Стадия зарождения малых трещин была изучена на примере

следующих углеродистых (доэвтектоидных) сталей: Ст 05 (0,05%C); Сталь20 (0,18%C); Сталь45 (0,47%C), микроструктура которых показана на рисунке 2.

![]()

![]()

Рис.

2 Микроструктура углеродистых сталей

Рис.

2 Микроструктура углеродистых сталей

а) Сталь 05; б) Сталь 20; в) Сталь 45; г) Сталь 60

Образцы из данных материалов нагружались при помощи

испытательной машины МУИ-6000, в условиях чистого изгиба вращением, при

напряжениях, соответствующих статическому пределу текучести данной стали (σТ). Испытание

проводилось до зарождения малых трещин. Их размер и расположение в

микроструктуре определялись при помощи металлографического микроскопа ММУ-3 и

анализатора изображения.

По результатам эксперимента максимальный размер малых

трещин, зародившихся в Сталь 05, составил 21 мкм, Сталь 20 – 34 мкм, Сталь 45 –

38 мкм. Угол ориентации этих трещин относительно оси приложения нагрузки

составил 40-90 °, что по-видимому связано с ориентацией кристаллической решетки

в теле зерна, его геометрией и местом зарождения трещины на границах зерен.

Процентное соотношение количества трещин в фазах микроструктуры, за исключением

трещин, зародившихся от концентраторов напряжений, во включениях и на их

границах, показано гистограммами на рисунке 3 (а, б, в).

По результатам эксперимента максимальный размер малых

трещин, зародившихся в Сталь 05, составил 21 мкм, Сталь 20 – 34 мкм, Сталь 45 –

38 мкм. Угол ориентации этих трещин относительно оси приложения нагрузки

составил 40-90 °, что по-видимому связано с ориентацией кристаллической решетки

в теле зерна, его геометрией и местом зарождения трещины на границах зерен.

Процентное соотношение количества трещин в фазах микроструктуры, за исключением

трещин, зародившихся от концентраторов напряжений, во включениях и на их

границах, показано гистограммами на рисунке 3 (а, б, в).

Рис.

3 Процентное соотношение количества трещин, зародившихся в различных фазах

микроструктуры а) Сталь 05; б) Сталь 20; в) Сталь 45; г) диаграмма изменения

количества трещин в фазах микроструктуры, в зависимости от содержания углерода.

Рис.

3 Процентное соотношение количества трещин, зародившихся в различных фазах

микроструктуры а) Сталь 05; б) Сталь 20; в) Сталь 45; г) диаграмма изменения

количества трещин в фазах микроструктуры, в зависимости от содержания углерода.

на рисунке: ТФЗ – тела ферритных зерен; ТПЗ – тела перлитных зерен, ГЗФП – границы зерен феррит-перлит; ГФЗ – границы ферритных зерен

Анализируя полученные результаты, можно отметить, что

в однофазной Сталь 05 предпочтительным местом зарождения трещин являются тела

ферритных зерен (68 %), в двухфазных Сталь 20 – тела ферритных зерен (44 %),

Сталь 45 – тела перлитных зерен (69 %). То есть количество трещин в той или

иной фазе (границах фаз) изменяется согласно содержанию этой фазы в

микроструктуре (рис.3, г). А размер зародившихся трещин зависит от размера

зерен в микроструктуре этих сталей. Н. Нарасайях [4] и М. Занг [5] считали, что

зарождение трещин в телах зерен является результатом столкновения полос скольжения

с границами зерен, где границы зерен выступают в качестве микроструктурного

барьера на пути развития полос скольжения.

В результате исследований, установлено, что количество

трещин, проходящих через микроструктурные фазы (феррит и перлит), пропорционально

объему фракции этих фаз в материале и трещины имеют тенденцию зарождаться в

телах зерен фаз, доминирующих в микроструктуре исследуемых углеродистых сталей.

Литература

1.

Сопротивление усталости

металлов и сплавов: Справочник в 2т./ В.Т. Трощенко, Л.А. Сосновский/ Т.1 –

Киев: Наук. думка, 1987 – 509с.

2.

Сопротивление материалов

деформированию и разрушению: Справ. пособие: В 2т./ В.Т. Трощенко, А.Я.

Красовский, В.В Покровский, Л.А. Сосновский, В.А. Стрижало/ Т.1 – Киев: Наук.

думка, 1993 – 288с.

3.

Механика разрушения и

прочность материалов: Справ. пособие: В 4т./ Под общей ред. Панасюка В.В./ Т.3

Характеристики кратковременной трещиностойкости материалов и методы их

определения/ Ковчик С.Е., Морозов Е.М. – Киев: Наук. думка, 1988 – 436с.

4.

N. Narasaiah, K.K. Ray, Initiation and growth

of micro-cracks under cyclic loading, Mater. Sci. Eng. A 474 (2008) 48–59.

5.

M. Zhang, P. Yang, T. Yuxu, Int. J. Fatigue 21 (1999) 823–830.