к.т.н. Тихомирова И.Н., доцент кафедры общей

технологии силикатов РХТУ им. Д.И. Менделеева;

Макаров

А.В., ведущий инженер кафедры общей технологии силикатов РХТУ им.

Д.И. Менделеева;

д.т.н.

Потапова Е.Н., профессор кафедры химической технологии вяжущих и

композиционных материалов РХТУ им. Д.И. Менделеева.

Твердение

механоактивированных известково-кварцевых вяжущих в условиях автоклавной

обработки

Аннотация:

Настоящая

работа посвящена получению высокопрочного строительного материала на основе

известково-кварцевых сырьевых смесей, прошедших механическую активацию в

различных условиях. Образцы, полученные методом прессования, твердели при

температуре 180 оС и 8 ати в течение 8-ми часов. В статье рассмотрено

влияние условий механической активации сырьевых смесей на химический и фазовый

состав полученного материала, а также на его прочностные свойства.

Ключевые слова: кварц, известь,

гидросиликаты кальция, механоактивация, известково-кварцевые вяжущие, гидротермальное

твердение.

I.

Введение

Ввиду высокой насыщенности рынка, для

производителей силикатных изделий автоклавного твердения актуальным является

поиск способов повышения конкурентоспособности своей продукции. Добиться этого

можно либо за счёт уменьшения затрат на

производство, связанных, в первую очередь, со снижением параметров

гидротермальной обработки [1]. Одним из направлений, позволяющим решать эти

задачи, является механическая активация известково-кварцевых смесей, что может

обеспечить переход от автоклавной технологии производства силикатных материалов

к пропариванию при атмосферном давлении [2, 3]. С другой стороны, можно

значительно повысить прочностные характеристики готовой продукции при

сохранении стандартных условий автоклавирования [4]. Данная работа посвящена

решению именно этой задачи – созданию высокопрочного материала на основе

механоактивированных известково-кварцевых вяжущих автоклавного твердения, на

основе современного помольного оборудования.

II.

Постановка задачи

Целью работы являлась разработка высокопрочного материала

автоклавного твердения, получаемого в результате тонкого измельчения сырьевых

известково-кварцевых смесей, с последующим автоклавированием при стандартных

условиях (180 оС, 8 ати и 8 часов изотермической выдержки).

Помол и активация осуществлялись в виброистирателе

непрерывного действия ЦЭМ-7в. Всего было проведено 4 серии экспериментов, различавшиеся условиями

подготовки вяжущего: отдельное измельчение кварцевого песка (как сухое, так и в

водной среде) с последующим смешением с известью и измельчение

известково-кварцевой сырьевой смеси (также, как сухое, так и мокрое).

Содержание извести во всех вяжущих было одинаковым и составляло 30 %. Порошки,

полученные в ходе сухого измельчения, затворялись водой, взятой в 2,5-кратном

избытке по отношению к извести, для её гидратации с последующим доувлажнением

до формовочной влажности, составляющей 8 %. Смесь, приготовленная на основе

кварца активированного в водной среде, имела влажность 45 %. При смешении с

известью самовысушивалась до формовочной влажности. Вяжущее, полученное путём

совместного измельчения извести и кварца в водной среде, имело влажность 55 % и

было высушено в эксикаторе над CaCl2, также до формовочной

влажности. Методом прессования формовались образцы с размерами 10х10х60 мм.

Давление прессования составляло 10 МПа.

Определение предела прочности при сжатии,

затвердевшего материала, проводилось на лабораторном испытательном прессе ПРГ-1-50. Прочность при изгибе методом

трёхточечного изгиба, определялась на приборе МИИ-8.

Химический состав, мольные отношения CaO/SiO2 (C/S) и

H2O/SiO2 (H/S) в

продуктах гидратации и их количество определялись в соответствии с комплексным

методом анализа высокополимеризоанных силикатов и гидросиликатов кальция [5,

6].

Фазовый состав определялся методом

рентгено-фазового анализа (РФА). Исследование проводили

на установке ДРОН-3М (трубка с медным анодом, длина волны 1.54 Å,

никелевый фильтр, диапазон измерений 10-70°).

Дифференциально-термический

анализ (ДТА) проводили на дериватогафе системы “Paulic–Paulic–Erdei” фирмы МОМ

(Венгия) в интервале температур 20 - 1000 оС при скорости

нагревания 10 K/мин и навеске 0,8 - 1,2 г. В качестве эталона использовали

порошок a-Al2O3. Образцы помещали в

алундовые тигли с донным углублением для

Pt-Pt/Rh термопары.

Исследование

микроструктуры камня проводили методом растровой электронной микроскопии (РЭМ)

на сканирующем электронном микроскопе JEOL JSM-6510LV (JEOL, Япония). Для исследования образцы наклеивали на

медную подложку при помощи проводящего углеродного клея и напыляли на них слой

платины (напылительная установка JEOL JFC-1600).

Ускоряющее напряжение электронной пушки составляло 25 кВ. Изображения получали

во вторичных электронах (SEI) при увеличениях до

30000 крат и регистрировали в оцифрованном виде на ЭВМ.

III.

Результаты

Увеличение температуры, в значительной степени повышает

растворимость кварца [7] и, как следствие, увеличивает количество гидросиликатов

кальция (ГСК) играющих роль связующего (вплоть до 70% от массы образца), а

также повышает степень их кристалличности. Повышение температуры изменяет

термодинамические условия в системе, в результате чего создаются условия для

более полного растворения частиц кварца, часть из которых была достаточно

инертна в условиях пропаривания и играла роль тонкодисперсного заполнителя [3].

Результаты исследования были сведены в таблицу (табл. 1).

Повышение давления и температуры, существенно изменяет

прочностные показатели полученных камней. Для всех смесей, прошедших совместное

измельчение, количество новообразований оказывается выше, чем для смесей,

приготовленных на основе отдельно активированного кварца. При твердении смесей,

приготовленных путём совместной активации, кремнезём более активно входит в

состав ГСК, что отражается в отношениях C/S и H/S

новообразований.

Таблица

1.

Свойства

камней, на основе механоактивированных известково-кварцевых вяжущих, после

автоклавирования.

|

Основные характеристики полученного камня |

Условия механоактивации сырьевой смеси |

|||

|

Отдельная активация кварца |

Совместная активация кварца и извести |

|||

|

Сухая |

Мокрая |

Сухая |

Мокрая |

|

|

Rсж, МПа |

67 |

94 |

240 |

230 |

|

Rизг, МПа |

15 |

17 |

18 |

16 |

|

Кол-во СаО в ГСК, % |

96 |

94 |

96 |

98 |

|

Кол-во SiO2 в ГСК, % |

22 |

27 |

46 |

32 |

|

Кол-во ГСК, % |

47 |

48 |

60 |

62 |

|

C/S |

2 |

1,6 |

1 |

1,4 |

|

H/S |

1,9 |

1,4 |

0,7 |

1 |

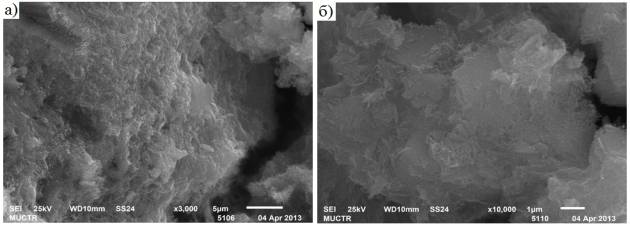

Рис. 1 Микроструктура камня на основе

вяжущего, полученного путём сухой отдельной активации кварца. а) х3000; б)

х10000

Рис. 1 Микроструктура камня на основе

вяжущего, полученного путём сухой отдельной активации кварца. а) х3000; б)

х10000

В

ходе автоклавирования известково-кварцевой смеси приготовленной на основе

отдельно активированного кварца по сухому способу, происходит синтез плотных

массивов новообразований (рис. 1а), которые представляют собой сростки тонких

листочков, связанных между собой волокнами. При рентгенофазовом анализе образца

камня было установлено, что основной гидросиликатной фазой является CSH(II)

(табл. 2), наличие которого также подтверждается ДТА (рис. 5а).

При

автоклавировании известково-кварцевой смеси, приготовленной на основе кварца,

отдельно активированного в водной среде, морфология новообразований схожа с

сухой отдельной активацией (рис. 2), однако плотность гидросиликатов

значительно ниже.

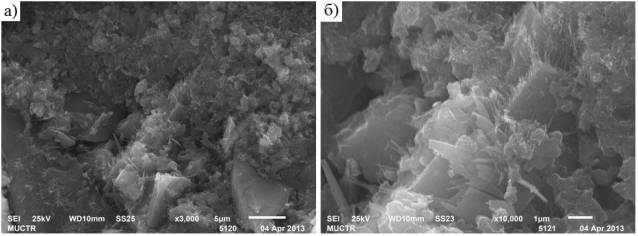

Рис. 2

Микроструктура камня на основе вяжущего, полученного путём мокрой отдельной

активации кварца. а) х3000; б) х10000

Хорошо видно, как отдельные листочки срастаются

между собой (рис. 2б) и, возможно, через некоторое время образуют такой же

плотный покров ГСК как и в случае отдельного сухого измельчения кварца (рис.

1б). В фазовом составе, в этом случае, помимо CSH(II),

присутствует также гиллебрандит (табл. 2). Таким образом, при автоклавной

обработке известково-кварцевых смесей, подготовленных на основе отдельно активированного

кварца, основным компонентом связующего, являются достаточно высокоосновные ГСК

с C/S от 1,6 до 2. Низкоосновные ГСК, по всей

видимости, при данной длительности

обработки практически не образуются. На это же указывает и слабая выраженность

экзотермического эффекта при 800 оС (рис. 5б).

Морфология новообразований, не сильно зависит от

условий активации кварца (сухая или в водной среде). В обоих случаях,

новообразования представлены плотными сростками тонких листочков с некоторым

содержанием волокон.

При автоклавировании известково-кварцевых

смесей, полученных в ходе совместной активации извести и кварца, синтезируются

ГСК, характеризующиеся пониженными величинами основности (C/S) и

водосодержания (H/S), по сравнению со

смесями, приготовленными на основе отдельно активированного кварца (табл. 1).

На основании данных РФА и ДТА, можно сказать, что в основном, новообразования

представлены низкоосновными гидросиликатами тоберморитовой группы [8] широко

распространённой в традиционных силикатных бетонах автоклавного твердения и

силикатном кирпиче.

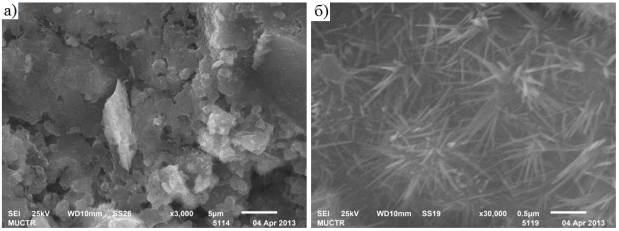

При исследовании микроструктуры затвердевших

камней на основе совместно активированных известково-кварцевых смесей методом

СЭМ видно, что кристаллы новообразований имеют сильно вытянутую форму –

игольчатую или нитевидную и образуют весьма плотную оболочку на поверхности

непрореагировавших зёрен кварца. Особенно это характерно для образцов

известково-кварцевого вяжущего, прошедшего сухую активацию (рис. 3).

Рис. 3

Микроструктура камня на основе вяжущего, полученного путём сухой совместной

активации извести и кварца. а) х3000; б) х10000

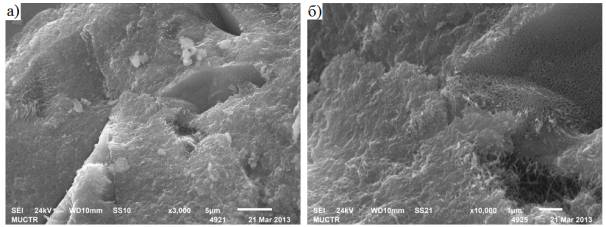

Рис. 4 Микроструктура

камня на основе вяжущего, полученного путём мокрой совместной активации извести

и кварца. а) х3000; б) х10000

При твердении известково-кварцевой смеси

активированной в водной среде, микроструктура камня существенно меняется, и

становится близкой к камням на основе раздельно активированных вяжущих. Также

методом РФА фиксируются двухосновные ГСК, которые ранее не наблюдались (табл.

2).

Даже не смотря на то, что гидротермальная

обработка (175 оС, 8 ати., 8 часов изотермической выдержки)

некоторым образом нивелирует различия в фазовом составе продуктов твердения,

для смесей, приготовленных различными способами, всё же некоторые особенности,

заложенные на стадии их механоактивации, сохраняются. Наиболее наглядно такое

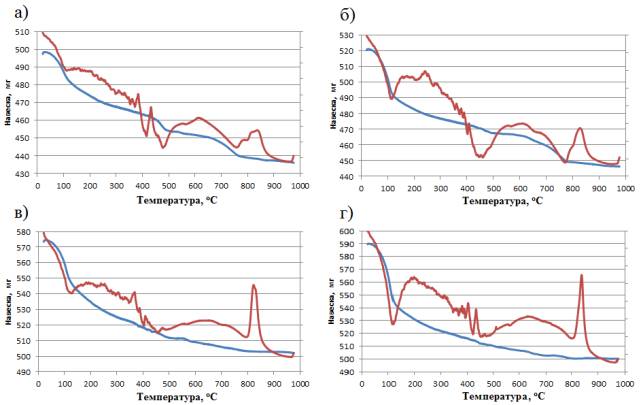

различие прослеживается при сравнении термограмм затвердевших камней (рис. 5).

Для всех смесей, приготовленных на основе

отдельно активированного кварца, характерно формирование в качестве связующего

более высокоосновных ГСК (среднее значение C/S

новообразований более 1,6). Совместное измельчение позволяет реализовать синтез

низкоосновных ГСК тоберморитовой группы, с C/S≤1,5

(рис. 5 в-г), для которых характерен экзотермический эффект при 800 оС,

соответствующий их топотактическому переходу в волластонит. Во всех образцах

присутствуют фазы высокоосновных ГСК, теряющих воду в интервале 350 – 500 оС.

Для смесей прошедших совместный помол, к 8-ми часам твердения, эти фазы

являются промежуточными, а для раздельно активированных смесей – конечными.

Рис. 5 Дериватограммы

образцов механоактивированных известково-кварцевых смесей, твердевших в течении

8-ми часов при 175 оС, где: а) сухая отдельная активация кварца; б)

мокрая отдельная активация кварца; в) сухая совместная активация кварца и

извести; г) мокрая совместная активация кварца и извести

Таблица 2.

Фазовый состав камня на основе

мехноактивированных известково-кварцевых смесей

|

Выявленные фазы |

Условия механоактивации сырьевой смеси |

|||

|

Отдельная активация кварца |

Совместная активация кварца и извести |

|||

|

Сухая |

Мокрая |

Сухая |

Мокрая |

|

|

β-кварц |

+ |

+ |

+ |

+ |

|

портландит |

+ |

+ |

+ |

+ |

|

кальцит |

+ |

+ |

- |

- |

|

CSH(I) |

- |

- |

+ |

- |

|

CSH(II) |

+ |

+ |

- |

- |

|

Гиллебрандит |

- |

+ |

- |

+ |

|

Гиролит |

- |

- |

+ |

- |

|

Тоберморит, 11,3 Å |

- |

- |

+ |

+ |

При

сухой активации, наблюдается достаточно резкое различие между основностью

продуктов твердения образцов на основе отдельно активированного песка и

вяжущего полученного путём совместной активации с известью. В первом случае

основность C/S=2 (фаза CSH(II)),

во втором – 1 (низкоосновные фазы CSH(I),

тоберморит и гиролит). При активации в присутствии воды, основность продуктов

твердения для смесей на основе отдельно и совместно активированных материалов

отличаются незначительно: для отдельной активации песка – 1,6, для совместной –

1,4. В качестве продуктов твердения при отдельной мокрой активации песка при

помощи РФА зафиксированы фазы CSH(II)

и гиллебрандит. Их основность близка к 2. Однако, на термограммах присутствуют

интенсивные экзотермические эффекты при 800 оС, что указывает на

наличие низкоосновных гелевидных ГСК, способных топотактически переходить в

волластонит. Если это так, то в затвердевших образцах помимо чисто

кристаллизационных контактов должны присутствовать

коагуляционно-кристаллизационные контакты, что может объяснить их несколько

меньшую прочность по сравнению с образцами вяжущего полученного в ходе совместного

мокрого помола извести и кварца.

IV.

Выводы

В результате выполненной работы при стандартных условиях

автоклавирования удалось получить материалы с высокими показателями пределов

прочности, занимающими широкий диапазон величин, от 67 МПа до 220 МПа при сжатии,

и узкий - при изгибе 15-17 МПа, в зависимости от способа подготовки исходной

смеси. Такие прочностные показатели являются очень высокими для силикатных

автоклавных материалов, что позволяет сделать вывод о значительной

эффективности метода механоактивации известково-кварцевых смесей для получения

высокопрочных силикатных изделий.

Различия

в технологии подготовки сырьевых смесей сказываются даже в ходе

автоклавирования и значительно влияют на прочностные характеристики и фазовый

состав полученных камней. Осуществление отдельной активации кварцевого песка,

приводит к созданию промежуточных высокоосновных ГСК, способных к дальнейшей

перекристаллизации, что может сказаться на устойчивости материала во времени.

Результаты

исследования показывают, что, как и в случае пропаривания, при

автоклавировании, наиболее эффективен сухой совместный помол

известково-кварцевой смеси.

На

основе вяжущих рассмотренных в данной работе, возможно поучение прочных изделий

из силикатных бетонов автоклавного твердения. Их себестоимость будет не на

много превосходить ныне существующие, а прочностные показатели в 1,2-1,4 раза.

В случае грамотного подбора заполнителя и наполнителя, прочность бетонных

изделий может быть увеличена ещё больше.

Литература:

1. Урханова Л.А. Повышение

эффективности производства силикатных материалов и изделий с использованием

механохимической активации известково–кремнезёмистых вяжущих // Техника и

технология силикатов. 2011. Т.18. № 2. С.2 – 6.

2. И.Н. Тихомирова, А.В.

Макаров. Механизм фазообразования и твердения механоактивированных

известково-кварцевых смесей при тепловлажностной обработке // Строительные

материалы. 2013. №1. С.44-50.

3. И.Н. Тихомирова, А.В.

Макаров. Твердение механоактивирован-ных известково-кварцевых вяжущих в

условиях пропаривания при атмосферном давлении // Техника и технология силикатов. 2013. Т. 20. № 1. С.

7-13.

4. Хинт И. А. УДА –

технология: проблемы и перспективы. Таллин:

Валгус, 1981. 36 с.

5. Чекунова Э. В.,

Малявский Н. И. Применение итерационного метода расчета при обработке данных

молибдатного анализа силикатов. М., 1985. ‒ 16 с. - Деп. в ОНИИТЭХИМ

27.11.1985. ‒ № 1137XXII-85.

6. Малявский Н.И., Чекунова

Э.В., Александрова Г.К., Комплексный метод анализа фазового состава

высокополимеризованных сисликатов. М. 1986. 27 с. Деп. в ОНИИТЕХИМ. 16.12.86. №

1136 XII – 85.

7. Айлер Р. Химия

кремнезёма. т.1. М.: Мир, 1982. 416 с

8. Горшков В.С., Тимашев

В.В., Савельев В.Г. Методы физико-химического анализа вяжущих веществ: Учеб.

пособие. М.: Высшая школа, 1981. 355с.