Технические науки/

8.Обработка материалов в машиностроении

Кондрашов С.Г., Ляшков В.С.

Херсонский национальный технический университет

ИСЛЕДОВАНИЕ ГЛУБОКОГО

СВЕЛЕНИЯ В СРЕДЕ ПОЛИМЕРСОДЕРЖАЩИХ СОЖ С НАЛОЖЕНИЕМ ЧАСТОТНО-МОДУЛИРОВАНЫХ

УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ

Опыт использования энергии

ультразвукового поля (УЗ) для

интенсификации процессов механической обработки известен с конца тридцатых годов XX

века.

Основными эффектами при использования

энергии УЗ поля при механической обработке являются:

-

кавитация - возникновение в жидкости массы пульсирующих пузырьков,

заполненных паром, газом или их смесью;

-

звукокапиллярный эффект - аномально глубокое проникновение жидкости в

капилляры и узкие трещины (дефекты

поверхностного слоя) под действием УЗ;

-

распыление жидкости в колеблющемся с УЗ частотой слое жидкости или в УЗ

фонтане на высоких частотах (десятки килогерц );

-

эффект снижения трения и увеличения пластичности как при параллельной,

так и при нормальной ориентации колебательных смещений относительно граничной

поверхности;

-

дислокационное поглощение энергии УЗК материалом поверхностного слоя

заготовки, способствующее снятию (релаксации) технологических остаточных

напряжений.

Очевидно,

что в чистом виде каждый из эффектов проявляться не может. В зависимости от

условий взаимодействия контактирующих объектов (инструмента и детали) одновременно проявляются минимум два, а при

наличии жидкой среды и большее число эффектов. Однако при анализе условий

контактирования объектов в УЗ поле всегда можно выделить основной

(доминирующий) эффект. Повышение твердости, уменьшение высотных параметров

шероховатости и создание в поверхностном слое благоприятных технологических

сжимающих остаточных напряжений при УЗ

(в существенно больших пределах по сравнению с обработкой без

использования энергии УЗ поля) связано прежде всего с эффектом снижения трения

и увеличением пластичности материала обрабатываемой заготовки.

Глубокое сверление отверстий

малого диаметра (когда глубина отверстия L составляет более 10 его

диаметров ) остается одним из «узких мест» в технологических процессах

изготовления ответственных деталей машин (коленчатые валы, крепежные детали

летательных аппаратов, детали аппаратуры впрыска топлива, систем охлаждения

штампов, смазки трущихся пар, каналов подвода СОЖ в режущих инструментах и др.)

вследствие интенсивного износа и низкой стойкости спиральных сверл, а также

большой вероятности их поломок, часто приводящих к необходимости

электроэрозионного извлечения разрушившейся

части сверла из заготовки, либо к браку изготавливаемого изделия.

Поэтому исследования в области повышения эффективности глубокого сверления с

применением УЗК является на настоящий момент актуальной задачей.

Перспективным путем

совершенствования технологии сверления отверстий малого диаметра является

рациональное применение СОЖ, движение которой с увеличением глубины сверления

все более затрудняется из-за забивания стружечных канавок сверла стружкой.

Последняя, из-за стесненных условий отвода тепла (малый диаметр инструмента,

большие затраты на трение) интенсивно нагревается до высоких температур,

вступает в адгезионное взаимодействие с поверхностями канавок сверла,

уплотняется (пакетируется) и практически прекращает движение жидкости в

контактные зоны. Резание всухую (без СОЖ) еще более усугубляет процесс

стружкоотвода.

Наложение УЗК на элементы технологической системы

(инструмент, заготовку) и подвод СОЖ существенным образом изменяет условия

обработки при глубоком сверлении. Наиболее значимый эффект состоит в уменьшении

трения, а следовательно, крутящего момента Мкр

и составляющей силы сверления (а значит, и интенсивности теплообразования в зоне обработки) за

счет периодического изменения величины и направления вектора скорости резания,

углов инструмента (переднего γ,

заднего α, наклона главной

режущей кромки φ), толщины

срезаемого слоя [1]. Эти явления увеличивают

количество капилляров в стружке, движущейся по канавкам сверла, и в зоне

резания, по которым под действием УЗК (звукокапиллярный эффект) поступает

большее количество СОЖ. Все это позволяет даже при малом расходе СОЖ через зону

контакта инструмента с заготовкой реализовать в полной мере ее функциональные

действия (смазочное, охлаждающее, диспергирующее и моющее) и предотвратить

адгезионное взаимодействие стружки с поверхностями канавок сверла [1].

Модуляция УЗК позволяет еще в большей степени уменьшить коэффициент трения

режущих кромок сверла о заготовку и усилить звукокапиллярный эффект [2].

(а значит, и интенсивности теплообразования в зоне обработки) за

счет периодического изменения величины и направления вектора скорости резания,

углов инструмента (переднего γ,

заднего α, наклона главной

режущей кромки φ), толщины

срезаемого слоя [1]. Эти явления увеличивают

количество капилляров в стружке, движущейся по канавкам сверла, и в зоне

резания, по которым под действием УЗК (звукокапиллярный эффект) поступает

большее количество СОЖ. Все это позволяет даже при малом расходе СОЖ через зону

контакта инструмента с заготовкой реализовать в полной мере ее функциональные

действия (смазочное, охлаждающее, диспергирующее и моющее) и предотвратить

адгезионное взаимодействие стружки с поверхностями канавок сверла [1].

Модуляция УЗК позволяет еще в большей степени уменьшить коэффициент трения

режущих кромок сверла о заготовку и усилить звукокапиллярный эффект [2].

Исследование

выполнялось на экспериментальной установке на основе вертикально-сверлильного станка 2Г125, оснащенного аппаратурой

для измерения осевой силы резания и крутящего момента с помощью универсального

динамометра УДМ-600, а также оригинальным устройством для одновременного

наложения УЗК на сверло в радиально-осевом направлении и на СОЖ перед зоной

обработки (рис. 1). Регистрация параметров производилась с помощью цифрового

осциллографа с выводом и регистрацией

информации на экран компьютера. В качестве СОЖ использовалась полиэтиленовая эмульсия ОКСАЛЕН-ЗО.

Устройство состоит из

концентратора-волновода 1, в который запрессована кондукторная втулка 9. Кроме бокового отверстия под

кондукторную втулку 9 волновод 1 имеет центральное отверстие

для подачи СОЖ к сверлу 2. Штуцер 5 за конический буртик волновода

1 стаканом 3 стягивает

пьезо-преобразователи 4, прокладку 6, отражающую шайбу

7 в одно целое. Таким образом, волновод 1 связан с двумя

пьезопреобразователями-кольцами 4, от которых упругие колебания,

генерируемые УЗ генератором, передаются через кондукторную втулку 9 на сверло 2 и поток СОЖ, подаваемой через

центральное отверстие волновода от электронасоса (помпы).

Рис. 1. Устройство для наложения УЗК на СОЖ и сверло: 1 - волновод; 2 -

сверло; 3 -стакан; 4 - пьезопреобразователь; 5 - штуцер; 6 - прокладка; 7 -

отражающая шайба; 8 - заготовка

В качестве объекта исследования было выбрано

специально спроектированное пушечное сверло, оснащенное ступенчатой

твердосплавной режущей пластиной и опорной пластиной в виде дефлектора,

имеющего возможность перераспределять потоки жидкости и изменять их направление.

Рис.2.Конструкция

сверла со ступенчатой режущей пластиной и дефлектором

В процессе исследования

сверлили отверстия с подачей

полимер-содержащей СОЖ поливом (через полый волновод) и наложением на

сверло УЗК постоянной амплитуды и

частоты или с наложением на сверло и СОЖ амплитудно- и амплитудно-частотно-модулированных УЗК.

УЗК различной формы

(традиционно синусоидальной, амплитудно-модулированные и

амплитудно-частотно-модулированные,

табл.1) накладывали от УЗ генератора ТЕХМА-ЗМ.

Таблица.1

|

Вид УЗ |

Первый импульс |

Второй импульс |

Частота

сле- |

||

|

сигнала |

Амплитуда |

Частота w 1, |

Глубина |

Частота w 2, |

дования |

|

|

U1, В |

кГц |

модуляции, % |

кГц |

импульсов

кГц |

|

Без модуляции |

0...450 |

18,6 |

|

|

- |

|

Амплитудная мо- |

0...450 |

18,6 |

80 |

18,6 |

1 |

|

дуляция |

|

|

|

|

|

|

Частотная модуля- |

0...450 |

20 |

25 |

12,5 |

1 |

|

ция |

|

|

|

|

|

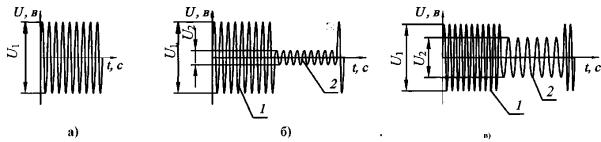

Рис. 3. УЗ сигнал, подаваемый на насадки: а - без модуляции, б —

амплитудная модуляция, в -частотная модуляция; 1,2- первый и второй импульс

Рис. 3. УЗ сигнал, подаваемый на насадки: а - без модуляции, б —

амплитудная модуляция, в -частотная модуляция; 1,2- первый и второй импульс

В процессе исследований

осуществлялась запись крутящего момента Мкр и осевой составляющей

силы резания ![]() . Эффективность процесса

обработки оценивалась путем сравнения значений Мкр и

. Эффективность процесса

обработки оценивалась путем сравнения значений Мкр и ![]() по

глубине сверления, зафиксированных при разных режимах подачи СОЖ к зоне

обработки. В результате проведенных исследований установлено, что

комбинирование наложения УЗК с подачей СОЖ позволяет снизить осевую силу

резания на 15%, крутящий момент на 22%, существенно улучшить условия

транспортирования стружки из зоны резания, устранить налипание стружки на

переднюю поверхность сверла и повысить эффективность обработки глубоких

отверстий в целом.

по

глубине сверления, зафиксированных при разных режимах подачи СОЖ к зоне

обработки. В результате проведенных исследований установлено, что

комбинирование наложения УЗК с подачей СОЖ позволяет снизить осевую силу

резания на 15%, крутящий момент на 22%, существенно улучшить условия

транспортирования стружки из зоны резания, устранить налипание стружки на

переднюю поверхность сверла и повысить эффективность обработки глубоких

отверстий в целом.

Выводы:

Применение УЗК при обработке

глубоких отверстий является весьма эффективным способом повышения эффективности

обработки за счет комбинированного влияния сопутствующих эффектов, в результате

чего повышается эффект от применения СОЖ, доказательством чего является

снижение сил резания при обработке.

Литература

1. Е.С. Киселев, В.Н.

Ковальногов. Научные основы и технология применения СОТС при механической

обработке. Ульяновск, УГТУ, 2008,-57с.

2. Киселев Е. С. Интенсификация

процессов механической обработки использованием энергии ультразвукового, поля:

учебное пособие. Ульяновск : УлГТУ, 2003. - 186 с.

3. Ультразвук. Маленькая

энциклопедия / Под ред. И. П. Голяминой. -М.: Советская энциклопедия, 1979. -

400 с.