Р.А. Быков, М.А. Адылканова, М.С. Еркешева, С.Н.

Полежаев

Восточно-Казахстанский

государственный технический

университет имени Д.Серикбаева

Вовлечение в

переработку техногенных продуктов

металлургического производства

В

процессе вельцевания цинковых

концентратов накапливаются техногенные

металлургические отходы

в виде клинкера.

Накопление таких

отходов способствует появлению

следующих негативных факторов на

металлургических площадках:

-ухудшение экологической

обстановки в результате

ветровой эрозии

отвалов;

-сокращение свободных

площадей, пригодных для расширения

существующих и

строительства новых производственных мощностей.

Целесообразность переработки

клинкера определяется также следующими

факторами:

-во-первых, клинкер

является отходом процесс

вельцевания. Следовательно, в

расчёте себестоимости его

повторной переработки стоимость извлечения из

него ценных компонентов

определяется лишь затратами на

погрузку, транспортировку и переработку;

-во-вторых, переработка

клинкера даёт возможность

получения дополнительных продуктов,

которые будут использованы

в производстве.

В данной

работе рассматриваются результаты

опытных промышленных испытаний

предобогащения

«текущего» клинкера одного из

цинковых заводов Казахстана.

«Текущий» клинкер

имеет следующий химический

состав, (%): медь 1,67, свинец-0,19,

цинк-0,18, железо-22,09, углерод-43,43, сера-3,85,

двуокись кремния-8,71.

Целью испытаний

была разработка технологической схемы

обогащения клинкера методом

сухой магнитной сепарации

с выделением железо-

и углеродосодержащих концентратов,

удовлетворяющих техническим условиям

завода.

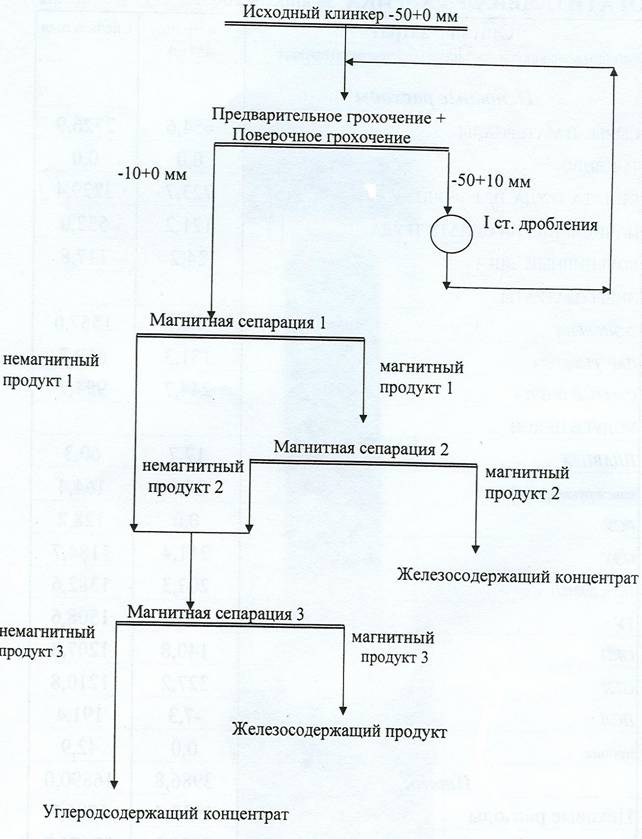

Промышленные испытания

«текущего» клинкера методом

сухой магнитной сепарации

проводились по рекомендуемой

технологической схеме, включающей

следующие операции:

-одностадиальное дробление

исходного клинкера по

схеме с предварительным и

поверочным грохочением перед

валковой дробилкой до

крупности кусков минус

-магнитная сепарация 1

подрешётного

продукта грохочения

(класс минус 10мм) на барабанном магнитном

сепараторе СМБ-1/63/100-Н-06,007 с

магнитной индукцией 75

мТл;

-магнитная сепарация 2

магнитного продукта 1 на

барабанном магнитном сепараторе

СМБ1/63/200-Н-06,010 с магнитной

индукцией 75мТл;

-магнитная сепарация 3

немагнитного продукта 1 и

немагнитного продукта 2 на барабанном

магнитном сепараторе СМБ-1/63/200-Н-06,011-01 с магнитной

индукцией 200 мТл;

Рекомендуемая технологическая схема

обогащения «текущего» клинкера

методом сухой магнитной

сепарации приведена на

рисунке.

Промышленные испытания

переработки клинкера показали,

что высокие показатели

обогащения получены в

замкнутом технологическом цикле магнитной

сепарации.

В результате

промышленных испытаний получены

следующие продукты:

-железосодержащий концентрат,

выход которого составляет

21,39 %, с содержанием, %: меди-3,86, железа-56,37,

углерода-6,50, при извлечении

в него меди-

49,44, железа-54,58, углерода-3,20 %.

-углеродсодержащий концентрат,

выход которого составляет

52,71 %, с содержанием, %: меди-0,41, железа-3,64,

углерода-72,63, при извлечении

в него меди-12,82,

железа-8,99, углерода-88,15 %.

-железосодержащий продукт,

выход которого составляет

25,90 %, с содержанием, %:

меди-2,43, железа-31,33. углерода-14,50, при

извлечении в него

меди-37,74, железа-36,73. углерода-8,65 %.

Железосодержащий и

углеродсодержащий

концентраты отвечают критерия

качества, предусмотренным в

технических условиях на эти

продукты.

Проводятся лабораторные

исследования по разработке

технологии обогащения

железосодержащего продукта с

целью его комплексной переработки.

Результаты опытных

промышленных испытаний рекомендованы для выполнения

технико-экономического

расчёта и разработки

технологического регламента на

проектирование цеха предварительного обогащения

«текущего» клинкера одного

из цинкового завода

Казахстана.

Рисунок. Рекомендуемая

технологическая схема обогащения «текущего» клинкера методом сухой магнитной

сепарации.